Комплексное оснащение жгутового производства

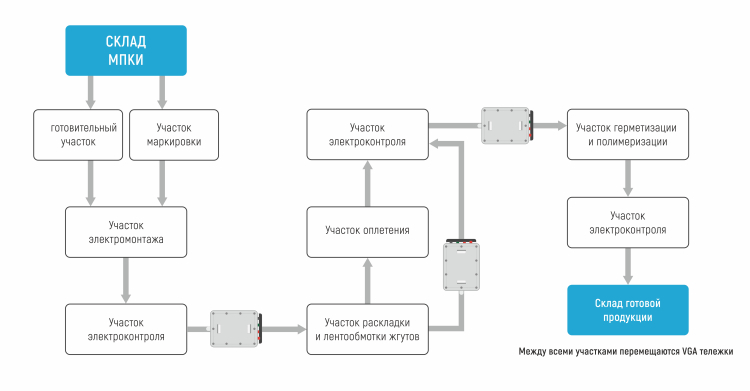

Данный проект по модернизации производства жгутов выполнен для одного из предприятий ВПК. Как на большинстве подобных предприятий, конструкторская документация (КД) и технология изготовления жгутов были разработаны здесь еще в 80-х годах прошлого века. Но новые реалии диктуют новые условия и требования. Перед нами стояла задача ускорить выпуск кабельных жгутов минимум в два раза. Изучив рынок оборудования, инструментов и новых материалов, мы пересмотрели все этапы производства от склада до электроконтроля.

В процессе работы мы фиксировали все проблемы, требующие решения. Было изучено много КД, ГОСТов, ОСТов, ТУ на материалы. Применены знания и опыт с предыдущих проектов, проведены встречи с конструкторами, технологами и электромонтажниками, которые работают в отрасли ВПК, выдвинуто много разных идей, некоторые из них были реализованы в данном проекте. Главная задача была выполнена – сокращено время на изготовление жгутов. Планировка цеха и участков была спроектирована так, чтобы кабельные жгуты можно было собирать как в ручном, так и в полуавтоматическом и в автоматическом режимах.

И напоследок. Когда мы предлагаем заказчикам приобрести инновационное оборудование, технические специалисты с опаской спрашивают: «А кто это будет внедрять?». Смело отвечаем: ПРОТЕХ.

Мы не боимся сложных задач и предлагаем только те решения, которые действительно работают.

Склад МПКИ

Проблемы участка:

Провода поступают от поставщиков в бухтах, либо на катушках большого диаметра. При перемотке провода с бухты на катушку провод начинает запутываться, скручиваться и заламываться, а иногда даже образуются узелки. А провода, намотанные на катушки большого диаметра иногда невозможно перемещать вручную из-за их большой массы, либо такие катушки невозможно установить на станок для резки проводов (посадочное место рассчитано под катушки меньшего диаметра). Поэтому они подвергаются перемотке на катушки меньшего диаметра. Как правило, такие работы производят в ручном режиме, на что уходит время. Мы решили данную проблему с помощью специального оборудования.

Решение и оборудование:

Рис. 1 Станок для размотки бухт проводов

С помощью станка перематываются провода с бухт на катушки, так как во время смотки провода с бухты они могут запутываться.

Станок для намотки провода на катушки

С помощью станка возможна перемотка провода с катушек большего диаметра на катушки меньшего диаметра, а также упорядочение рядности намотки провода (виток к витку) в автоматическом режиме.

Тем самым, мы экономим время на перемотку и получаем готовые намотанные катушки, с которыми могут работать как люди, так и оборудование. Кроме того, при хранении такие катушки занимают меньше места и могут аккуратно храниться на полках.

Заготовительный участок

Проблемы участка:

- Нарезка проводов на каждый жгут является важной и трудоемкой работой электромонтажника, особенно если жгут более 2-3 метров в длину и имеет несколько разъемов на концах. При таком большом количестве проводов несложно допустить ошибку. Ведь необходимо собрать жгут по КД. А сколько времени уходит на обработку концов проводов – обрезать плетенку (при наличии), снять изоляцию на необходимую длину, а если в контакт паяется несколько проводов, то их необходимо скрутить вместе. И завершающий этап – обработать концы проводов флюсом и облудить припоем. На большинстве наших предприятий ВПК все это делается вручную, крайне редко где встречаются хотя бы автоматические линии для резки проводов. На этом этапе мы теряем время.

- Далее провода раскладываются на плазе опять же в ручном режиме. Хорошо, если такие плазы есть на предприятии. У некоторых все это делается на обычном рабочем месте или на полу, что очень неудобно и отнимает много времени на подготовку. К тому же здесь силен человеческий фактор – по ошибке мы можем взять провод не той марки или сечения.

- Основная проблема – это прозвонка (поиск) каждого провода перед каждым контактом разъема при монтаже, что занимает ни один час, особенно если жгут трудоемкий.

Решение и оборудование:

1. Со склада перемотанные катушки с проводами поступают на участок для мерной резки. Но у каждого предприятия очень большая номенклатура проводов. Для того чтобы не занимать много места станками или приспособлениями для каждой отдельной катушки, в современном мире существует система подачи провода, на которую устанавливается одновременно 8 катушек с проводами разного сечения. Также данная система помогает разматывать провод с катушки и при необходимости отматывать его обратно на катушку. Скорость подачи провода регулируется и настраивается для каждой катушки в отдельности.

Рис.2 Система подачи проводов

2. После мерной резки необходимо подготовить концы проводов к монтажу (пайке) в разъемы. И тут нам на помощь придет Автоматическая линия для обработки проводов, специально спроектированная под этот проект отечественным предприятием «НПП ПРОТОН», в которую входят:

- лазер СО2 для зачистки изоляции проводов

- машинка для подкрутки и снятия изоляции

- модуль флюсования

- модуль лужения.

Данная линия позволяет производить подготовку концов проводов к монтажу (пайке), а именно:

- с помощью лазера делаем рез на изоляции на заданной длине,

- с помощью машинки снимаем отрезанный кусочек изоляции с конца провода, также на этой машинке мы можем скручивать несколько проводов вместе (при необходимости);

Рис.3 Машинка для подкрутки и снятия изоляции

- производим флюсование;

- облуживаем зачищенные концы провода припоем в модуле лужения.

3. После подготовки раскладываем провода на плазе и заделываем концы проводов в картонки, которые имитируют количество и расположение контактов в данном конкретном разъеме. Для данных целей будем использовать станок ЧПУ производства «НПП ПРОТОН» для раскладки проводов на плазе. С помощью станка раскладываются все провода, которые входят в состав жгута, формируется тело жгута, формируются его плечи (ответвления), а также каждый конец провода заделывается в оснастку, которая имитирует разъем в части количества и расположения контактов, что облегчает труд электромонтажника при распайке проводов в разъемы, а также сводит к минимуму ошибки, допускаемые при распайке разъемов (не тот провод не в тот контакт).

Рис.4 Раскладка проводов в оснастку с имитацией разъема

Станок работает по трем основным осям – X, Y, Z. В его память записывается цифровой двойник эталонного жгута, т.е. оператор выбирает тот жгут, который необходим ему по заданию и станок самостоятельно раскладывает провода на плазе. Станок может автономно работать в круглосуточном режиме, тем самым подготавливая жгуты на следующую рабочую смену.

Таким решением мы в несколько раз ускоряем процесс подготовки проводов к монтажу, раскладываем провода в автоматическом режиме на плазе и освобождаем электромонтажника от прозвонки проводов, т.е. экономим его время при распайке разъемов, а также уходим от такой проблемы, как человеческий фактор, так как жгут будет собран согласно КД и электрической схеме жгута.

Участок маркировки

Проблемы участка:

Согласно КД все разъемы, бирки, маркировочные трубки необходимо маркировать перед установкой на кабельный жгут. При этом надписи должны быть читаемы, не стираться, не выцветать, не исчезать при воздействии бензина, спирта и т.п. материалов, не растрескиваться со временем. На данный момент это в основном делается вручную, либо на станках, которые были изготовлены в прошлом веке. После гравировки материала место гравирования заливается краской. На данный момент, в связи с возросшим объемом производства, электромонтажники проводят целую смену за станком для гравирования. Помимо этого, они размечают вручную место для гравировки и подписывают на бумаге обозначение, которое необходимо выгравировать. Да, сейчас вы можете сказать, что есть лазеры, с помощью которых наносится обозначение на трубки, либо термотрансферные принтеры. Но заказчик бросил нам вызов – им необходимо было маркировать такой материал, как полиамид.

Решение и оборудование:

Ультрафиолетовый лазер

|

|

Рис.5, 6 Маркировка трубок 305 ТВ-40 и трубки ТУТ

Маркирует всё: пластинки и разъемы из полиамида, наносит маркировку на различные виды трубок (305 ТВ-40/ТУТ/ТТК), картон, металлические бирки. При этом ничего не прожигает, а надписи читаемы, не стираются и не выгорают, не исчезают со временем.

Позволяет с помощью конвейера (идет в комплектации с лазером) и машинного зрения делать маркировку сразу нескольких разъемов. Для этого на конвейер выкладывают несколько разъемов, конвейер движется и, как только разъем попадает в поле машинного зрения и работы лазера, на него наносится маркировка.

Рис.7 Маркировка полиамидных разъемов

https://vk.com/video-23981436_456239054

Лазер для маркировки и гравировки металлических разъемов

Нами были протестированы все виды разъемов - РМ, РМД, РМДТ, РС, РРС3, МР, СНЦ и т.д. На любом из этих разъемов был получен хороший результат. В зависимости от требований КД, можно либо промаркировать разъем, либо сделать на нем гравировку.

Рис.8 Маркировка разъема РС

Теперь электромонтажник в любой момент может подойти к любому из лазеров и, нажав пару кнопок, получить готовый результат.

Участок электромонтажа

Проблемы участка:

После сборки тела жгута делается электромонтаж (пайка разъемов). Качественный и быстрый электромонтаж возможен только при наличии надежных инструментов, оборудования, приспособлений. Зачастую закупаются самые дешевые инструменты и оборудование, которые очень быстро выходят из строя, особенно если учитывать нынешние темпы производства. Помимо этого, нужно заботиться о здоровье рабочего персонала.

Решение и оборудование:

- паяльные станции Альфа;

Рис.9 Паяльная станция Альфа 102-ИТ

Альфа 102-ИТ - цифровая многофункциональная паяльная станция, к которой помимо паяльника можно подключать до пяти различных термоинструментов.

Альфа 202 с паяльниками мощностью 100 и 200 Вт – цифровая паяльная станция, на первом канале которой работает испытанный временем и модернизированный паяльник α-100, а на втором канале подключен новый паяльник α-200. Предусматривается возможность включения/выключения нагрева паяльных инструментов в любом сочетании.

Рис.10 Паяльная станция Альфа 202

- паяльные станции AiXun (аналог JBC);

Рис.11 Паяльная станция AiXun

- сменные жала для всех видов работ к обоим видам паяльных станций;

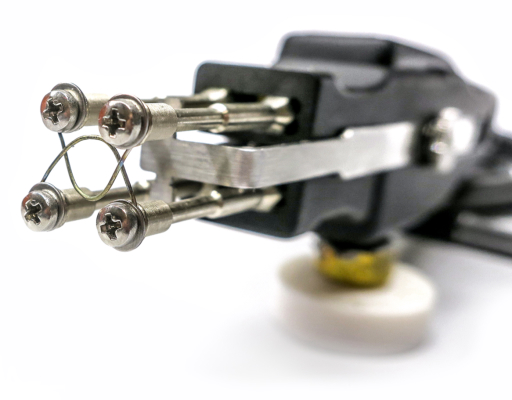

- обжигалки одно- и двух петельные для снятия изоляции;

|

|

Рис.12 Обжигалки двухпетельная и однопетельная

- струбцина/тиски для крепления разъемов при пайке;

- дымоуловители для отвода воздуха с вредными примесями с рабочего места.

Всё это оборудование уже опробовано в производстве и доказало свою надежность, а в случае поломки - ремонтопригодность.

Участок раскладки и лентообмотки жгутов

Проблемы участка:

После электромонтажа (в некоторых случаях данная операция делается до электромонтажа) необходимо разложить жгут, расправить провода, уложить плечи жгута, подготовить жгут к обмотке одной или несколькими видами лент и обмотать жгут лентой. Либо, как это делалось ранее и делается по сей день, – протянуть жгут и его плечи в трубки 305 ТВ-40/305 ТВ-50/305 ТВ-60 и наложить бандажи на место стыка трубок. Но все это занимает много времени. Бывает, что провода в трубку сложно протянуть или в процессе протяжки механически повредили трубку, а это значит, что трубка снимается и вся операция начинается заново. Много времени уходит на ручное бандажирование тела жгута, особенно если по КД заложено несколько видов лент, которые наматываются друг на друга.

Решение и оборудование:

Восьмиметровый плаз с перфорацией для раскладки и лентообмотки жгутов

На плазе при помощи штырьков раскладываем и закрепляем жгут, его плечи (ответвления), расправляем провода, укладываем плечи жгута. Так как плаз восьмиметровый, на нем одновременно могут работать несколько человек (если жгуты в длину до 4 м).

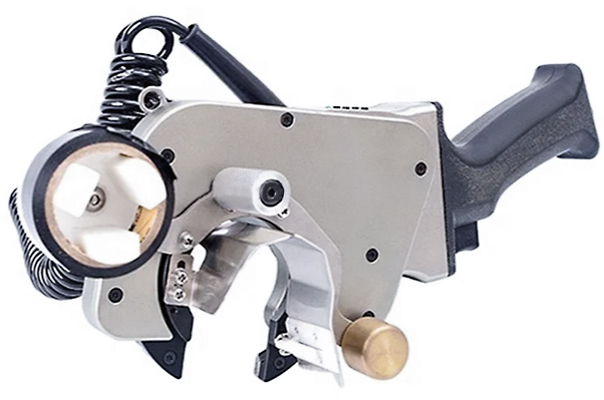

Ручная машинка для бандажирования

Далее на нем же - поднимаем по штырькам жгут на высоту примерно 150-200 мм от плаза и с помощью ручной машинки для бандажирования делаем бандаж из изоленты или ленты фторопластовой на теле жгута, его ответвлениях и бандажируем места стыка плеч и основного тела жгута. При этом, если штырь в процессе обмотки мешает, его можно достать, а потом вернуть на место или наоборот – где-то еще дополнительно его установить при необходимости. Ручная машинка для бандажирования может подвешиваться к несущей конструкции, тем самым мы облегчаем ее вес, и рука электромонтажника не будет уставать, а также можем регулировать скорость обмотки, что позволяет видеть и чувствовать процесс обмотки.

Рис.13 Ручная машинка для бандажирования

Участок оплетения

Проблемы участка:

Согласно КД и технологии сборки кабельных узлов, после бандажирования жгут и его плечи протягивают в готовую плетенку. На этом этапе необходимо подготовить плетенку к продеванию в неё тела жгута, Т.е. растянуть до необходимого диаметра, так как плетенка приходит намотанная на бухты в плоском виде. После растяжки в неё продевается тело жгута, и, как и в ситуации с трубкой, – то тяжело протянуть, то плетенку повредили, а значит ее приходится снимать и начинать операцию сначала. После накладывается металлический бандаж на места стыка нескольких видов плетенки. Если жгут трудоемкий и сложный по исполнению, на данную операцию может уйти полсмены и больше. Данную проблему решает наличие двух станков для оплетения.

Решение и оборудование:

Станки для оплетения жгутов проволокой на 24 и 36 катушек. Тем самым этими двумя станками можно делать любой типоразмер плетенки, задействуя либо все катушки, либо только их часть. Оператору только остается установить жгут в месте схождения всех проволочек и нажать кнопку «Старт». Если жгут длинный, то он в автоматическом режиме наматывается на барабан станка.

|

|

Рис.14, 15 Станок для оплетения жгутов на 36 катушек с нашей доработкой

На рынке на данный момент отсутствуют станки, полностью подходящие для оплетения под требуемую технологию, поэтому доработали мы их самостоятельно. А именно – вырезали отверстие в площадке, на которую крепятся катушки, чтобы можно было оплетать любой жгут, не задумываясь о его длине.

Еще хотелось бы отметить такой момент – наш станок работает по-настоящему тихо, то есть можно стоять рядом со станком и разговаривать как обычно, не повышая голос. Это возможно благодаря конструкции станка. Его шестерни работают в емкости с маслом, что и создает эффект малошумности. Остается только наслаждаться процессом!

Станок может работать не только с медной луженой проволокой, но и с медной посеребренной проволокой и моноволоконными нитями.

Участок герметизации и полимеризации

Проблемы участка:

Все разъемы после распайки герметизируются, в зависимости от технологии производства – компаундами, герметиками, пеногерметиками. Также при склейке различных материалов и на резьбовые соединения могут наноситься различные клея. Но и тут не бывает без проблем. Основная из них – компоненты на многих производствах смешиваются вручную. При таком смешивании очень часто бывают неоднородности. К тому же, вручную большой объем не смешать, а иногда для одной операции по герметизации необходимо не менее 1 кг материала. Либо предприятия используют самодельные миксеры, но и они не дают 100% результат при смешивании. И очень часто встает вопрос о дозировании приготовленного материала.\

Решение и оборудование:

На что мы предложили для смешивания всех компонентов использовать планетарный миксер Соло ВКС, а для дозированной заливки под давлением - экструдер и дозатор. Это оборудование составляет линию Би-Микс, которая верой и правдой служит уже не на одном предприятии, в том числе и в отрасли ВПК.

После заливки герметика/клея его необходимо полимеризовать. Есть такие материалы, у которых время полимеризации составляет 72 часа. Но на данный момент у нашей отрасли нет такого количества времени на ожидание. Поэтому нами были предложены печи для полимеризации материалов. Они сокращают время сушки до нескольких часов. Стоит отметить, что такой вариант подходит не для всех материалов.

Участок электроконтроля

Проблемы участка:

После операции электромонтажа, обмотки лентой, оплетения и полимеризации необходима проверка электрических параметров жгута. На данный момент у многих предприятий эта операция проводится тремя разными приборами, что не удобно и занимает много времени.

Решение и оборудование:

За помощью мы обратились к нашим партнерам, с которыми провели совместную работу. В результате специально для нас был изготовлен тестер жгутов. Тестер проводит проверку правильности распайки согласно электрической схемы жгута, проверку сопротивления изоляции и проверку электрической прочности изоляции (пробой) по заранее прописанной программе. Оператору только остается подключить жгут к тестеру, выбрать программу и всего за пару минут получить готовый результат, затем снять жгут и распечатать протокол испытаний.

VGA тележки

При изготовлении жгутов их приходится перемещать с одного участка на другой, а также ходить на склад материалов и ПКИ за комплектующими, что занимает время электромонтажника. Именно поэтому наш проект предусматривает наличие на производстве VGA-тележек. Роботизированные тележки в количестве 10 штук курсируют по цеху в автоматическом режиме согласно программному заданию. При необходимости они вызываются электромонтажником.

Тележка служит для доставки материалов, покупных комплектующих, комплектующих собственного производства со склада на участок, а также для доставки тела жгута с заготовительного участка на участок электромонтажа, с участка электромонтажа на другие участки цеха для дальнейшей сборки и для сбора готовых кабельных жгутов и их доставки на склад готовой продукции.

Рис.16 VGA-тележка

Современные материалы в производстве жгутов

Отрасль ВПК весьма консервативна. Особенно это касается литерных изделий, которые собираются годами по одной и той же КД, технологии, с применением одних и тех же материалов. Работая над проектом, мы разобрали КД на изготовление жгутов и поняли, что в жгутах есть материалы, которые не играют особой роли при изготовлении, разобрали все узкие места при изготовлении и предложили свои варианты решения, то есть начали работать с конструкторами и вносить изменения в литерное КД.

Первое изменение, которое мы предложили – заменить трубки 305 ТВ-40, 305 ТВ-50, ленту кремнеземную марки КЛ, ленту склеивающую марки ЛТ на электроизоляционную термостойкую самослипающуюся ленту ЛЭТСАР марки «К» тип «Г». Тем самым электромонтажнику не нужно протягивать жгут в трубку, накладывать бандажи на места соединения трубок, а также мотать вручную несколько слоев различных лент. ЛЭТСАР выдерживает температуру от -50°С до +250°С, кратковременно +300°С, тип «Г» полностью слипается за 3 часа при температуре 150°С.

Цех одобрил наше нововведение, но было одно «но». Лента при укладке на изделии тяжело протягивается через отверстия, трубки и т.п., прилипает к внутренним стенкам. Тогда мы предложили сверху дополнительно обматывать жгут липкой лентой фторопластовой. Лента дает нам дополнительную защиту ЛЭТСАРа и необходимое скольжение при протяжке. При применении этих двух лент мы получаем уменьшение трудоемкости при изготовлении жгута, более легкий по весу жгут и сохраняем его гибкость.

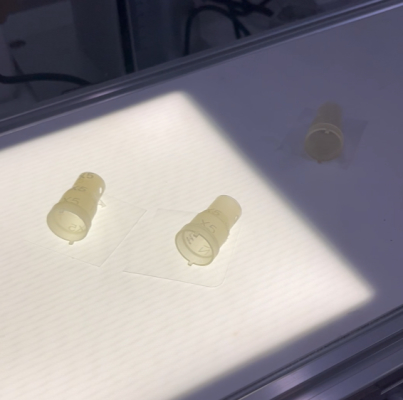

Второе изменение, которое было нами предложено – заменить три вида материала (виксинт ПК-68-1, компаунд ЭЗК-6, герметик ВГО-1) по заливке разъемов на один. Это самое узкое место в технологии изготовления жгутов относительно скорости процесса, так как этот этап может занимать до 72 часов (заливка + сушка). Мы долго искали и нашли материал, которым можно заливать разъемы. Он однокомпонентный, время полимеризации примерно 2-3 часа (в зависимости от объема), материал обладает высокой адгезией не только к металлу, но и фторопластовой изоляции проводов, не впитывает в себя влагу, не охрупчивается при заморозке. Материал состоит из гранул, расплавляется в печке при температуре 180-200°С, заливается в горячем виде в разъем и остается полимеризоваться при комнатной температуре в течение 2-3 часов. Материал был испытан нами после заливки в климатической камере при температуре -60°С. Никаких изменений в структуре материала не произошло.

Испытания данного материала показали отличный результат. Если все пойдет по плану, мы заменим три материала одним и ускорим процесс герметизации и полимеризации как минимум в 10 раз.

Таблица оборудования

|

Последовательность выполнения операций |

Наименование оборудования |

Что делает оборудование |

|

Участок материалов и покупных комплектующих изделий (МПКИ) |

||

|

Провода поступают на участок МПКИ в бухтах, на бобинах и катушках |

Станок для размотки бухт проводов |

С помощью станка перематываются провода с бухт на катушки, так как во время смотки провода с бухты они могут запутываться |

|

Станок для намотки провода на катушки |

С помощью станка возможна перемотка провода с катушек большего диаметра на катушки меньшего диаметра, а также для упорядочения рядности намотки провода |

|

|

Заготовительный участок |

||

|

Перемотанные катушки с проводами поступают на участок для мерной резки |

Система подачи провода на 8 катушек |

Чтобы не занимать много места станками для каждой отдельной катушки существует такая система, на которую устанавливается одновременно 8 катушек с проводами разного сечения, а также данная система помогает разматывать провод с катушки и при необходимости отматывать его обратно на катушку. Скорость подачи провода регулируется и настраивается для каждой катушки в отдельности. |

|

После мерной резки необходимо подготовить концы проводов к монтажу (пайке) |

Автоматическая линия для обработки проводов: - модуль лужения - машинка для подкрутки и снятия изоляции - лазер СО2 для зачистки изоляции проводов

|

Данная линия позволяет производить подготовку концов проводов к монтажу, а именно: - с помощью лазера делаем рез на изоляции на заданной длине, - с помощью машинки снимаем отрезанный кусочек изоляции с конца провода, - производим флюсование, - облуживаем зачищенные концы провода припоем ПОС-61 в фонтанчике. |

|

Раскладка проводов на плазе + заделка концов проводов в картонки, которые имитируют количество и расположение контактов в данном конкретном разъеме |

Станок ЧПУ для раскладки провода на плазе |

С помощью станка раскладываются все провода, которые входят в состав жгута, формируется тело жгута, а также каждый конец провода заделывается в картонки, которые имитируют количество и расположение контактов в данном конкретном разъеме, что облегчает труд электромонтажника при распайке проводов в разъемы, а также сводит к минимуму ошибки, допускаемые при распайке разъемов (не тот провод не в тот контакт). |

|

Заготовительный участок + склад МПКИ + склад готовой продукции |

||

|

Все МПКИ, жгуты в процессе сборки необходимо развозить по цеху на разные участки и готовые кабельные жгуты доставлять на склад готовой продукции |

Тележка для развоза комплектующих и жгутов, снятых с плаза, готовой продукции |

Тележка служит для доставки покупных комплектующих, комплектующих собственного производства со склада на участок, где они необходимы в данный момент по запросу электромонтажника. Также служит для доставки тела жгута с заготовительного участка на участок электромонтажа, с участка электромонтажа на другие участки цеха для дальнейшей сборки. А также для сбора готовых кабельных жгутов и их доставки на склад готовой продукции. |

|

Участок электромонтажа |

||

|

После сборки тела жгута делаем электромонтаж |

Электромонтаж (распайка разъемов): - паяльные станции Альфа - паяльные станции AiXun - сменные жала - обжигалки - струбцина/тиски - дымоуловители |

Для качественного электромонтажа необходимы надежные паяльные станции, сменные жала для всех видов работ, обжигалки для снятия изоляции с проводов/перемычек, струбцины или тиски для крепления разъемов при пайке, а также дымоуловители для отвода воздуха с вредными примесями с рабочего места. |

|

Участок раскладки и лентообмотки жгутов |

||

|

После электромонтажа необходимо разложить жгут, расправить провода, уложить плечи жгута, подготовить жгут к обмотке лентой и обмотать жгут лентой |

Восьмиметровый плаз с перфорацией для раскладки и лентообмотки жгутов |

На плазе раскладываем и закрепляем жгут, его ответвления, расправляем провода, укладываем плечи жгута. Так как плаз восьмиметровый, то на нем одновременно могут работать несколько человек (если жгуты в длину до 4 м). |

|

Ручная машинка для бандажирования жгутов изолентой и лентой фторопластовой Ф-4 |

Поднимаем на штырьках жгут на высоту примерно 150-200 мм от плаза и с помощью машинки делаем бандаж из изоленты или ленты фторопластовой на теле жгута, его ответвлениях и бандажируем места стыка плеч и основного тела жгута. |

|

|

Участок оплетения |

||

|

После бандажирования делаем оплетение жгутов медной луженой проволокой (при необходимости) |

Станок по оплетению жгутов проволокой на 24 катушки |

Оплетаем тело жгута и его ответвления медной луженой проволокой. В зависимости от диаметра жгута будут использоваться станки с разным количеством катушек (12/18/24/36). |

|

Станок по оплетению жгутов проволокой на 36 катушек |

||

|

Участок герметизации и полимеризации |

||

|

После оплетения жгут отправляется на герметизацию и полимеризацию |

Миксер для смешивания клеев, компаундов, пеногерметиков и т.п. + экструдер + дозатор |

Все разъемы после распайки герметизируются, в зависимости от технологии производства, компаундами, герметиками, пеногерметиками. Также на резьбовые соединения могут наноситься различные клея. Для смешивания всех компонентов используется миксер, а для дозированной заливки под давлением – экструдер и дозатор. |

|

Печи для полимеризации ленты ЛЭТСАР и сушки изделий |

Для ускоренной полимеризации ленты ЛЭТСАР используются печи, которые можно применять и для сушки герметиков (при необходимости быстрой полимеризации). |

|

|

Участок маркировки |

||

|

Все разъемы, бирки, маркировочные трубки необходимо маркировать перед установкой на кабельный жгут |

Ультрафиолетовый лазер |

Может маркировать разъемы из полиамида, наносит маркировку на различные виды трубок (305 ТВ-40/ТУТ/ТТК), картон, металлические бирки |

|

Лазер для маркировки и гравировки металлических разъемов |

Может маркировать или гравировать металлические разъемы такие как РМ, РМДТ, РС, РРС3, МР, СНЦ и т.д. |

|

|

Участок электроконтроля |

||

|

После операции электромонтажа, обмотки лентой, оплетения и полимеризации необходима проверка электрических параметров жгута |

Тестер |

Проводит проверку правильности распайки согласно электрической схемы жгута, проверку сопротивления изоляции и проверку электрической прочности изоляции (пробой) по заранее прописанной программе. |

Вход на сайт

Раздел в разработке.

Ваша корзина

| Наименование | Цена | Кол-во | Стоимость | Удалить |

Ваша корзина пока пуста. | ||||

Ваша корзина