автор: Махлаков Сергей, [email protected]

Материалы теплового интерфейса (TIM) используются в электронике для повышения эффективности теплопередачи и снижения рабочей температуры устройства. Они улучшают отвод тепла к радиатору, который рассеивает тепло в окружающую среду посредством конвекции. Спрос на улучшенное управление температурой в электронных устройствах постоянно растет, особенно в устройствах, где в одном корпусе требуются как миниатюризация, так и высокая производительность. Бен Хан из компании Electrolube China (Сучжоу) разработал новое поколение теплопроводных материалов со сменой агрегатного состояния (PCM), которые представляют собой практичные и эффективные альтернативы более традиционным решениям для управления температурным режимом, таким как неотверждаемые термопасты или смазки.

PCM предназначены для изменения своего состояния при температуре фазового перехода, а это означает, что он перейдет от твердого состояния к более жидкому при достижении температуры перехода. Это позволяет продукту адаптироваться к контурам поверхности, заполняя все пустоты и небольшие зазоры, как паста при нанесении, обеспечивая минимальную толщину линии соединения и минимальное тепловое сопротивление на границе раздела.

Улучшение теплоотдачи

Типичные применения, которые выиграют от повышения эффективности теплопередачи, включают в себя технологии, используемые в небольших электронных устройствах, таких как смартфоны, игровые консоли, планшеты и т. д. Эти небольшие устройства выполняют множество задач с исключительной скоростью и для этого требуют повышенной мощности. Размер устройства предполагает, что тепло, выделяемое при увеличении мощности, отрицательно сказывается на производительности и / или долговечности самого устройства. Еще одна важная область, которая зависит от оптимизации управления температурой, включает силовую электронику, которая широко используется в таких сферах, как распределение энергии, сенсорная техника, электромобили и мощные светодиоды, и это лишь некоторые из них. Выбор правильного TIM для этих применений имеет решающее значение для долгосрочной надежности устройств.

Первоначальный выбор подходящих TIM для тестирования часто проводится на основе высокой объемной теплопроводности, что указывает на эффективность теплопередачи через сам TIM. Однако одна лишь объемная теплопроводность может создать ложное впечатление об ожидаемых характеристиках. Когда испытания проводятся в условиях эксплуатации, низкое тепловое сопротивление устройства указывает на истинную эффективность теплопередачи TIM и может быть понято с помощью следующей формулы:

Общее тепловое сопротивление устройства = (BLT / K) + Rc

BLT = Толщина линии соединения TIM

K = объемная теплопроводность ТИМ

Rc = полное сопротивление теплового контакта на интерфейсах

Эта формула доказывает, что объемная теплопроводность важна, но только в сочетании с толщиной нанесенного ТИМ и однородностью ТИМ по интерфейсным поверхностям. Формула также подчеркивает, почему термопасты продолжают оставаться популярным выбором, предлагая хорошее смачивание контактных поверхностей для низкого контактного сопротивления, а также предлагая минимальную толщину линии соединения, устраняя шероховатость поверхности сопрягаемых поверхностей. Тем не менее, PCM были введены для обеспечения аналогичных характеристик термопаст в этих областях, в то же время улучшая такие характеристики, как эффекты откачки и термическая стабильность с течением времени.

|

Тип продукта |

Наименование |

Теплопроводность (ISO22007-2) |

Тепловое сопротивление (ASTM D5470) |

|

PCM |

5.5 |

0.008 |

|

|

TPM350 |

3.5 |

0.017 |

|

|

Термопаста |

0.7 |

0.038 |

|

|

1.3 |

0.067 |

||

|

2.2 |

0.046 |

||

|

Термогель |

2.5 |

0.045 |

|

|

TCP400 |

3.6 |

0.189 |

Таблица 1. Сравнение теплопроводности и теплового сопротивления различных типов материалов.

Откачка

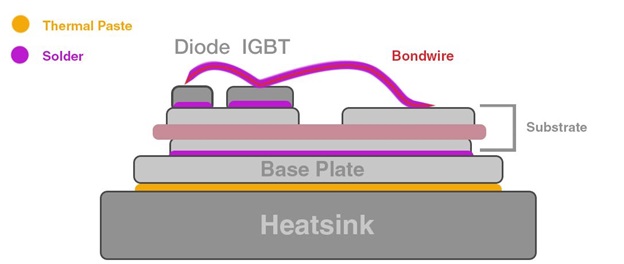

БТИЗ (рис. 1) широко используются в силовой электронике и являются хорошим примером для понимания эффектов откачки. Они состоят из теплового пакета, который включает материалы с разными коэффициентами теплового расширения (CTE) и различной объемной теплопроводностью, что приводит к градиентам температуры по всему БТИЗ.

Рисунок 1. Пример Биполярного транзистора с изолированным затвором

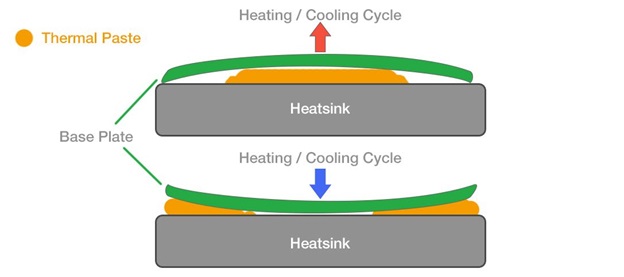

БТИЗ и большинство устройств в целом будут проходить через некоторый тепловой цикл, даже если это так просто, как включение и выключение устройства. Когда происходят изменения температуры, все материалы в устройстве будут расширяться или сжиматься до определенной степени, в зависимости от температуры, которой устройство достигает во время работы, и, в конечном итоге, от температур, которых достигают отдельные компоненты. Коэффициент теплового расширения будет варьироваться от компонента к компоненту, поэтому сжатие и расширение могут происходить с разной скоростью, в результате чего возникают такие неблагоприятные эффекты, как откачка.

Рисунок 2. Упрощённая диаграмма эффекта откачки, возникающего в БТИЗ

Рисунок 2. Упрощённая диаграмма эффекта откачки, возникающего в БТИЗ

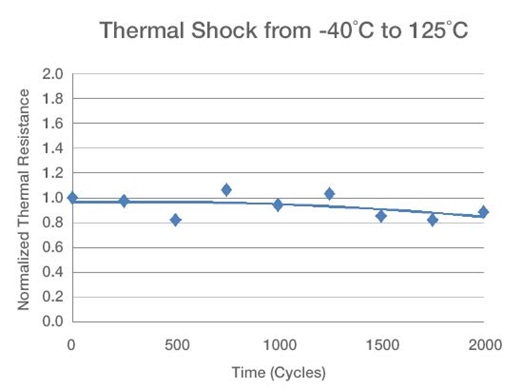

При решении проблем с откачкой важно понимать условия и используемые материалы. Откачка происходит на границе раздела сопрягаемых подложек, движущихся относительно друг друга при изменении температуры. Это приводит к действию типа сдвига на поверхности, которое может привести к изменениям формы материала и перемещению этого материала из его исходного положения (рис. 2). PCM изменяют свое состояние выше и ниже температуры фазового перехода, поэтому они могут противостоять эффектам откачки и оставаться более стабильными в течение многих тепловых циклов (рис. 3).

Рисунок 3. Среднее значение теплового сопротивления PCM после термоциклирования

Другие тесты

Циклы питания также приводят к изменениям температуры устройства и, в свою очередь, температуры интерфейса. Устройства с питанием также демонстрируют свой собственный тепловой цикл во время использования, который может усугубляться внешними условиями окружающей среды. Какой бы ни была причина, тепловые изменения приведут к той или иной форме эффекта откачки, поэтому стабильность выбранного материала в условиях конечного использования имеет решающее значение для оценки.

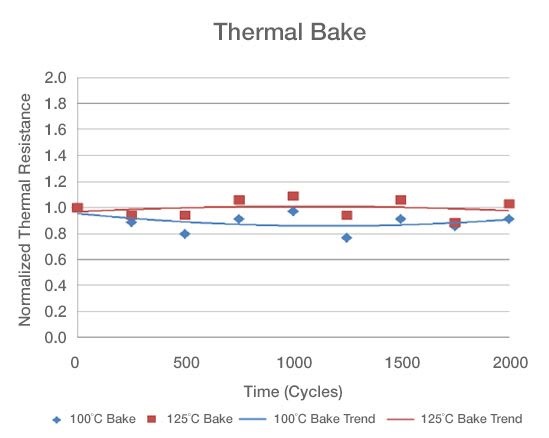

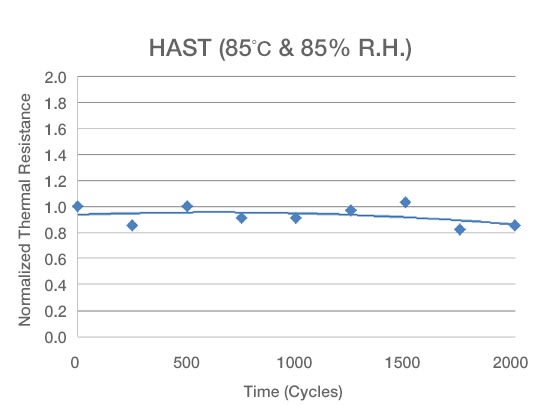

Поскольку требования к применению определяют ожидаемые условия окружающей среды, обычно проводится ряд испытаний с нестандартным набором условий. Такое испытание обычно проводится в аналогичных рамках, демонстрируя термическую стабильность материала после циклического изменения температуры, высокотемпературного обжига (рис. 4) и HAST (рис. 5) (высокоускоренное стресс-тестирование), и используют значения термического сопротивления в качестве показателя стабильности. Как видно из приведенных ниже графиков, это ускоренное тестирование обеспечивает лучшее понимание срока службы материала по сравнению со стандартными тестами на цикл питания, проводимыми в точных условиях использования.

Рисунок 4. Тестирование высокотемпературным обжигом

Рисунок 5. Высокоускоренное стресс-тестирование

Важность стабильности

Стабильность TIM можно рассматривать как визуальный тест, проще говоря, остался ли продукт на месте после выполнения программы тестирования? Если материал интерфейса перемещается во время теплового испытания, либо из-за откачки, либо под действием силы тяжести в вертикальной ориентации, вероятно, что характеристики продукта также изменятся. Простые тесты могут включать нанесение продукта между двумя подложками и оценку любого движения или разделения материала во время испытания на тепловой удар. Этот простой тест может подчеркнуть важность применения теплопроводного материала, особенно в случае термопасты. Эти неотверждающиеся продукты предназначены для нанесения в виде тонких пленок толщиной около 50-100 микрон, но часто используются при гораздо большей толщине, что может привести к тому, что пасты будут отделяться или перемещаться относительно легко после того, как происходит сдвигающее действие откачки, и общая эффективность теплопередачи снижается. Материал с фазовым переходом не подвержен такому же воздействию откачки и демонстрирует большую физическую стабильность, чем термопаста.

В более широком контексте выбора материала и его стабильности важно упомянуть, какие альтернативные подходы может рассмотреть пользователь. Компания Electrolube представила несколько новых продуктов, которые обладают преимуществами традиционных решений по управлению температурным режимом, но при этом сочетают в себе стабильность, необходимую для применения в условиях высоких температурных циклов. Они обеспечивают только поверхностное отверждение и образуют устойчивый состав, который можно легко удалить, если потребуется доработка. Существуют и другие традиционные продукты, которые обеспечивают полное отверждение с высоким уровнем стабильности, такие однокомпонентные силиконы или двухкомпонентные эпоксидные смолы, однако доработка этих продуктов намного сложнее, и они вряд ли смогут достичь низкого термического сопротивления традиционной термопасты.

Независимо от того, как выглядит материал интерфейса после этих испытаний, наиболее важным моментом является то, остаётся ли тепловое сопротивление интерфейса низким и постоянным, поскольку это основной фактор, который будет влиять на производительность устройства.

PCM показали постоянное тепловое сопротивление при использовании в качестве материала интерфейса в различных условиях, и поэтому их выбирают за их стабильность и способность поддерживать низкое тепловое сопротивление. Но почему они работают намного лучше в этих сложных условиях, чем традиционная термопаста?

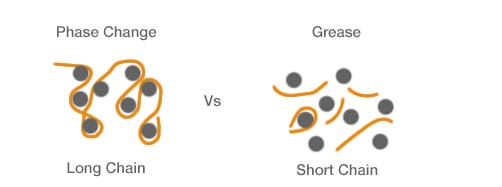

Материал с фазовым переходом изменяет свое состояние от твердого до более мягкого выше заданной температуры, обычно около 50 ° C. Эта функция достигается за счет использования полимерного материала, а не базового масла в качестве основы рецептуры теплопроводного материала. Полимерные цепи обеспечивают повышенную стабильность дисперсии термического наполнителя как в твердом, так и в размягченном состоянии. Это приводит к повышенной теплопроводности и долгосрочному низкому термическому сопротивлению, так как материал сохраняется в более стабильном состоянии на протяжении всего срока службы в устройстве. С другой стороны, термопасты состоят из масел с более короткими молекулярными цепями (рис. 6), которые обеспечивают отличное смачивание при первоначальном нанесении, но могут со временем вызывать проблемы, включая откачивание, высыхание и просачивание масла.

Рисунок 6. Молекулярные цепи PCM и термопаст.

Еще одним важным свойством PCM является их способность накапливать и выделять энергию при изменении состояния. Это приводит к некоторому поглощению тепла и защищает устройство от резких скачков температуры, например, из-за быстрого изменения мощности.

При рассмотрении того, какое применение подходит для PCM, важно иметь правильное представление о температурах и температурных профилях, которым устройство будет подвергаться во время работы. Например, в то время как устройство, подвергающееся термоциклированию или работе при постоянно стабильной температуре, будет определять, какой тип материала с наибольшей вероятность обеспечит наиболее высокую производительность, с PCM необходимо учитывать дополнительный фактор температуры фазового перехода. Если непрерывная рабочая температура устройства ниже температуры фазового перехода, продукт не будет работать на ожидаемом уровне.

Представление новых продуктов

Electrolube недавно добавили в свой портфель теплопроводных материалов два новых PCM - TPM350 и TPM550. TPM350 имеет теплопроводность 3,5 Вт / м · К и становится работоспособным при температуре примерно 50 ° C. При этой температуре «размягчения» он меняет состояние, становясь более подходящим материалом, сводя к минимуму тепловое сопротивление на границе раздела и улучшая теплопередачу. После охлаждения он возвращается в исходное состояние. Усовершенствованный состав материала обеспечивает минимальное контактное термическое сопротивление.

TPM550 имеет более высокую теплопроводность 5,5 Вт / м · К и температуру размягчения 45 ° C. Как и TPM350, TPM550 не создает беспорядка благодаря своим тиксотропным характеристикам, которые предотвращают поток за пределы интерфейса. Оба PCM можно переделывать, и на каждый килограмм материалов можно обслуживать больше приложений, что снижает производственные затраты.

Эти новые PCM не содержат силикона, имеют диапазон рабочих температур от -40 до + 125 ° C и соответствуют требованиям RoHS. И TPM350, и TPM550 пригодны для трафаретной печати, и, хотя они действительно содержат небольшое количество растворителя для улучшения смачиваемости при нанесении, он быстро испаряется после нанесения, оставляя на подложке материал в твердой фазе.

Заключение

PCM, нагретые до температуры, превышающей их температуру фазового перехода, превращаются в тиксотропные жидкости, которые работают не хуже, а иногда даже лучше, чем традиционные термопасты. Кроме того, их низкая температура фазового перехода обеспечивает низкое тепловое сопротивление в широком диапазоне температур, обеспечивая минимальную толщину линии склеивания с улучшенной стабильностью и сопротивлением откачке. Методы применения PCM для крупносерийного производства подразумевают, что большинство из них можно использовать в существующих производственных процессах с минимальными изменениями, предлагая многие из тех же преимуществ традиционных термопаст. Поскольку они обладают большей долговременной стабильностью по сравнению с термопастами, они лучше подходят для сложных применений, где ожидаемый срок службы и надежность продукта могут иметь решающее значение; например, автомобильная электроника или удаленные инверторы энергии ветра. Традиционные термопасты / смазки останутся популярным выбором, хотя для некоторых применений, особенно тех, которые требуют большей долговременной стабильности, материал с фазовым переходом, вероятно, станет лучшим выбором.