В статье представлена технология струйной отмывки в вакууме, предназначенная для очистки сложнопрофильных деталей. Рассказано о проекте, реализованном для производителя гироскопов: очищение с помощью данной технологии деталей гироскопов после металлообработки. Струйная отмывка в вакууме и сушка выполнялись в установке «УСОТП-1».

ООО «Профессиональное оборудование и технологии», г. Москва

Проект, о котором будет рассказано в статье, является плодом трехлетнего совместного труда компании «ПРОТЕХ» и российского производителя гироскопов. По определению, данному в большой российской энциклопедии, гироскоп – устройство, совершающее быстрые циклические (вращательные или колебательные) движения и чувствительное вследствие этого к повороту в инерциальном пространстве. Сегодня такие приборы используются для автоматического управления движением: помогают ориентироваться в пространстве движущимся механизмам и аппаратам. Современные гироскопы – очень сложные технические устройства, которые требуют тончайшей настройки и состоят из большого числа прецизионных деталей, которые необходимо полностью отмыть после производства. Оказалось, что выполнить отмывку на должном уровне не так просто. Специалисты компании, производящей гироскопы, испробовали все доступные на данный момент технологии, но ни одна не дала необходимого эффекта. В конце концов было решено применить технологию струйной отмывки в вакууме.

Сложный рельеф деталей и загрязнения

Итак, задача заключалась в том, чтобы отмыть детали для сборки гироскопов после металлообработки. Они могут иметь сложный рельеф, в том числе глухие резьбовые отверстия с диаметром резьбы М2, М3, созданные с помощью электроэрозионного сверления, которое применяется для выполнения самых мелких и глубоких отверстий.

Но трудности были связаны не только с рельефом. Некоторые детали гироскопов выполнены из мягких сплавов, которые можно повредить, даже потерев ватной палочкой. Другие изготовлены из коррозионного сплава, вступающего в реакцию с водой при отмывке. При этом загрязнения после металлообработки значительные: стружка, остатки смазочно-охлаждающей жидкости (СОЖ), полировальных и притирочных паст. Поэтому отмывка была одним из самых трудозатратных процессов на предприятии, и технологи много лет искали пути решения этой проблемы. А когда объемы производства увеличились, то и проблема стала критичной.

Отмывка и сушка с помощью вакуума

В результате совместной работы достаточно быстро удалось решить такую задачу, как вымывание из отверстий остатков СОЖ и паст. Для этого в отмывочной камере установки «УСОТП-1» было применено циклическое вакуумирование: в процессе отмывки создается разрежение до 0,2 атм. Воздушные пузырьки, «застрявшие» в труднодоступных местах, вытягиваются вакуумом и замещаются моющей жидкостью. Потом и жидкость тоже вытягивается вместе с загрязнениями. И этот цикл в процессе отмывки повторяется много раз.

После отмывки влага немедленно удаляется. Для этого в той же камере выполняется сушка, и тоже с применением вакуума до 0,2 атм. Важно, что при разрежении понижается точка кипения, а значит, жидкость начинает испаряться. Процесс кипения совершенно безопасен для деталей, потому что происходит при пониженной температуре. Датчик влажности, которым оснащена установка, помогает определить концентрацию влаги в камере.

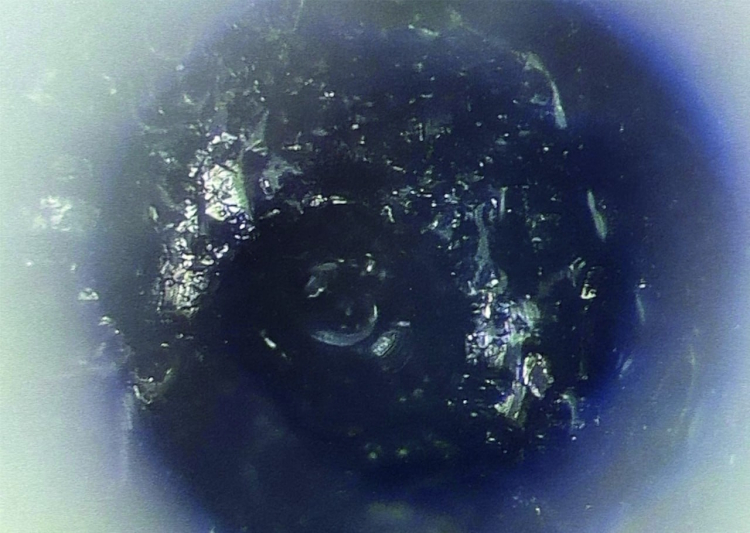

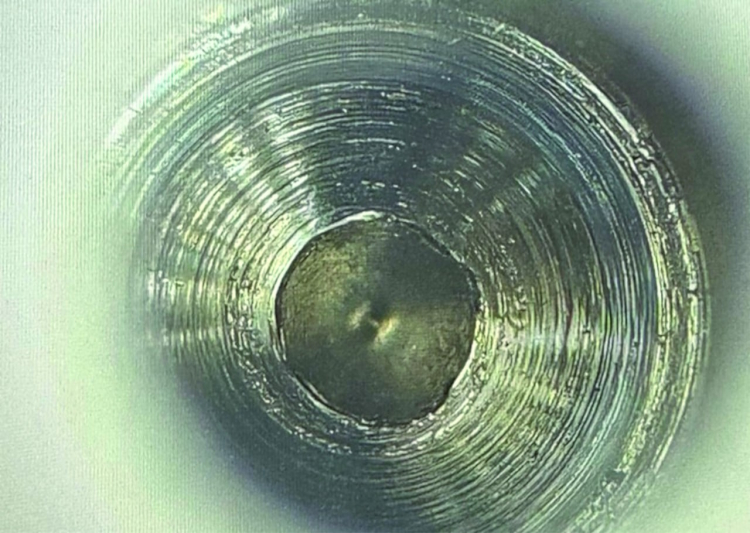

Для примера покажем одну из деталей – стабилизатор для гироскопа, прошедший через отмывочную камеру УСОТП-1. На рис. 1 приведены две фотографии, демонстрирующие, как слепое резьбовое отверстие М2 глубиной 8 мм было отмыто от СОЖ, притирочной пасты и стружки.

|

|

|

Рис. 1. Стабилизатор для гироскопов: а – внешний вид детали; б – резьбовое отверстие до и после отмывки

Теперь пора сказать несколько слов об установке УСОТП-1 (рис. 2). Эта система струйной отмывки была создана компанией НПП ПРОТОН – дочерним предприятием ООО «ПРОТЕХ», специализирующимся на разработке и производстве технологического оборудования.

Рис. 2. УСОТП-1 на выставке ExpoElectronica 2025

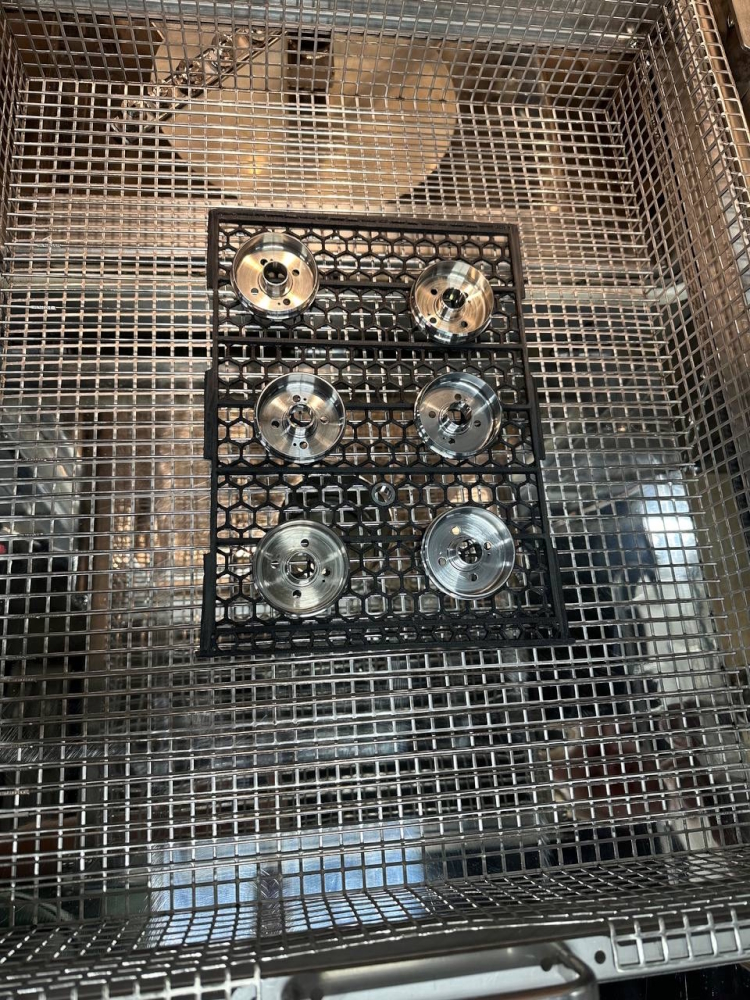

Установки струйной отмывки делают разные компании, но только «УСОТП-1» оснащена системой вакуумирования. Это отечественная разработка, которая не имеет российских и зарубежных аналогов. Установка корзиночного типа, то есть для размещения обрабатываемых деталей в камере предусмотрена корзина с креплениями. Система креплений для деталей гироскопов была спроектирована и изготовлена индивидуально (рис. 3).

Рис. 3. Индивидуальная оснастка для крепления деталей, изготовленная для установки УСОТП-1

Подбор моющего средства

Самым долгим и трудозатратным этапом проекта стал подбор технического моющего средства (ТМС). Для того чтобы найти ТМС, подходящее для струйной отмывки и при этом достаточно мощное, растворяющее загрязнения разного характера, потребовалось провести экспериментальную работу, которая заняла почти год. На протяжении этого года было протестировано множество вариантов, а рассказывать, на каком из них остановились, не входит в задачи статьи. Пусть это останется под завесой тайны.

Проверка результатов отмывки

Оценка качества отмывки проводилась в два этапа. На первом поверхность деталей осматривали под микроскопом. Затем наступал второй этап: на протяжении определенного времени детали находились в эксплуатации, где оценивали их функциональность. По результатам тестирования было сделано заключение, что установка УСОТП-1 вместе с выбранным техническим моющим средством справилась с поставленной задачей.

Из рассмотренного в статье примера можно сделать вывод, что для технологии «струи в вакууме» практически не существует так называемых теневых зон, которые обычно являются проблемой при мойке и сушке сложнопрофильных изделий. Вакуумирование позволяет удалять загрязнения и влагу из глухих отверстий, низко посаженных компонентов и других труднодоступных мест, улучшая показатели струйной отмывки.

Функциональные возможности УСОТП-1

Наряду с вакуумированием установка струйной отмывки УСОТП-1 обладает и другими технологическими возможностями, о которых следует упомянуть, они перечислены в табл. 1. Программируется установка через сенсорный экран с интуитивно понятным интерфейсом. Любой из технологических этапов можно пропустить.

Таблица 1. Технологические возможности установки струйной отмывки в вакууме УСОТП-1

|

Наименование функции |

Характеристики функции |

|

Предварительное замачивание |

Осуществляется в парах дистиллированной воды или азеотропных моющих растворов. Максимальная температура 100 °С. Максимальная относительная влажность 100 % |

|

Отмывка (растворение загрязнений) моющим раствором |

Возможность создания остаточного давления в камере до 0,4 атм. Максимальная температура 95 °С. Возможна подача в струи сжатого воздуха |

|

Предварительное ополаскивание (удаление растворенной грязи) |

Производится деионизированной водой при создании остаточного давления в камере до 0,4 атм. Максимальная температура 95 °С. Возможна подача сжатого воздуха в струи |

|

Финишное ополаскивание |

Производится деионизированной водой при создании остаточного давления в камере до 0,4 атм. Максимальная температура 90 °С. Возможна подача сжатого воздуха в струи. Контроль качества отмывки осуществляется по датчику электропроводности |

|

Ополаскивание парами деионизированной воды |

С использованием функции вакуумирования парообразование происходит уже при 70 °С |

|

Предварительная сушка |

Осуществляется горячим воздухом. Максимальная температура 120 °С. Контроль качества сушки ведется по датчику влажности |

|

Финишная сушка |

Возможность создания остаточного давления в камере до 0,2 атм. Контроль качества сушки ведется по датчику влажности |

Из приведенного в таблице перечня хочется особо выделить первый пункт, где говорится о применении азеотропных моющих растворов. Азеотропы – это смеси, которые при испарении сохраняют пропорции содержащихся в них веществ. Такие жидкости имеют низкое поверхностное натяжение, благодаря чему пары азеотропных средств проникают в труднодоступные места, вытесняя загрязнения и позволяя моющему средству заполнить углубление.

Азеотропные моющие растворы можно применять в любых системах отмывки, где предусмотрен паровой режим с поддержанием температуры и давления насыщенного пара. Но в установке «УСОТП-1», как уже упоминалось, парообразование происходит при более низких температурах благодаря разрежению: при остаточном разрежении 0,2 атм пар образуется при +40 ˚С. А значит, эту технологию можно применять для теплочувствительных элементов, очищая их от флюсов, преимущественно неионных загрязнений (смолы, масла, жиры, воски, битум), паяльных канифольсодержащих и безотмывочных материалов.

По заказу ООО «ПРОТЕХ» компания «Изагри Флакс», производитель паяльных материалов, разработала специально для УСОТП-1 азеотропную жидкость ОФ-3, о которой можно прочесть в одной из публикаций журнала «ИСУП»[1].

Одна из конструктивных особенностей установки – очистка моющего раствора в процессе отмывки с помощью фильтра 5 мкм, что позволяет осуществлять отмывку всегда чистым раствором.

Заключение

В рамках проекта по отмывке прецизионных деталей для сборки гироскопов специалисты компании «ПРОТЕХ» подобрали режимы отмывки и сушки, моющее средство, разработали и изготовили оснастку, провели серию тестовых отмывок. В настоящее время установка находится в эксплуатации у производителя гироскопов.

ООО «Профессиональное оборудование и технологии», г. Москва,

тел.: 8 (800) 555‑2699,

e‑mail: info@protehnology.ru,

сайт: www.protehnology.ru

[1] Азеотропная моющая жидкость для паровой очистки электронных компонентов – новый шаг в развитии российской электроники // ИСУП. 2022. № 5.