Для защиты аппаратуры, предназначенной для работы в сложных условиях эксплуатации, в том числе авиационного и космического назначения, применяется заливка специализированными материалами. Эти материалы чаще всего состоят из двух и более компонентов, причем вязкость этих компонентов и другие их физические свойства могут сильно различаться. Смешивание компонентов материала представляет собой непростую задачу, которая осложняется еще и тем, что соотношение компонентов в смеси может составлять 100:1 и более, а для получения качественной заливки необходимо обеспечить их равномерное распределение в объеме материала.

После того как материал смешан, он либо используется для заливки непосредственно, либо должен быть помещен в технологические емкости (например, шприцы), которые применяются в оборудовании для заливки. И в том и в другом случае необходимо обеспечить отсутствие (либо по крайней мере минимальное количество) воздуха, захваченного материалом, что также весьма непросто.

Эти две задачи являются связанными этапами единого технологического процесса, который совместно решают компании «Протех», «Вельтпласт» и НТФ «Техноальянс». Как это происходит, нам рассказали представители компаний во время нашего визита на производственные площадки «Вельтпласт» и НТФ «Техноальянс», где мы также смогли увидеть процесс сборки оборудования для смешивания и дозирования материалов.

Зачем нужны миксеры на производстве

Первым мы посетили производство ООО «Вельтпласт». По словам генерального директора компании Дмитрия Шаповалова, предприятие работает над задачей смешивания многокомпонентных материалов уже почти три года. В оборудовании компании применяется так называемая планетарная технология: емкость с материалом закрепляется в контейнере на вращающемся коромысле. Сам контейнер также вращается вокруг своей оси, которая наклонена по отношению к оси вращения коромысла. При этом перемешивание происходит только за счет этого сложного движения емкости, без применения каких-либо лопаток.

«Когда мы размешиваем, например, молоко в чае, мы обычно пользуемся ложкой, – пояснил руководитель предприятия. – Но мы работаем с материалами с совершенно другими свойствами. Например, компоненты компаунда для заливки разъемов – это жидкость и вязкое резиноподобное вещество. Представьте себе, что вы пытаетесь ложкой смешать чай и мед. Очевидно, когда вы вынете ложку, часть меда останется на ней. Но мы этого позволить себе не можем: нам необходимо строго соблюдать пропорции компонент в смеси. Более того, в случае этого компаунда нам, по сути, нужно замешать каплю чая в стакан меда, причем так, чтобы она равномерно распределилась по объему».

Безусловно, в отсутствии оборудования для смешивания – миксера – эта операция выполняется вручную с помощью шпателя, но при этом рабочий вынужден перемешивать вязкий материал в течение порядка 15 минут. Это тяжелая работа. Кроме того, при ручной работе сложно обеспечить повторяемое качество, и в некоторых случаях из-за недостаточно равномерного перемешивания происходит неполная полимеризация компаунда, а это значит, что изделие нужно очищать, что приводит к существенным потерям времени.

Воздух в материале: как с ним бороться

Еще одна проблема ручного перемешивания – риск попадания в материал воздуха. Если изделие применяется при пониженном давлении, что характерно для авиационного и космического оборудования, воздушные пузыри в материале начинают расширяться и могут привести к повреждению заливки и даже к отрыву паяных соединений.

Воздух может попадать в материал и при перемешивании в миксере, но в этом случае есть способы борьбы с данным явлением, в частности – вакуумирование. Рядом производителей в мире применяется создание вакуума внутри миксера, однако в компании «Вельтпласт» пошли дальше.

«Такого решения нет ни у кого в мире, – сказал нам главный инженер по производству компании „Протех“ Алексей Горбач. – Вместо того, чтобы откачивать воздух из всего внутреннего объема миксера, в установке „Вельтпаста“ вакуум создается только в контейнере, в который помещается емкость с перемешиваемым материалом. Во-первых, это упрощает конструкцию миксера: не нужно создавать вакуумплотные соединения деталей его корпуса, а стенки установки могут быть тоньше. Во-вторых, с таким миксером проще работать, потому что легче плотно закрыть небольшую крышку контейнера, чем крышку всей установки. В-третьих, откачка из малого объема, который к тому же по большей части заполнен материалом, происходит за более короткое время».

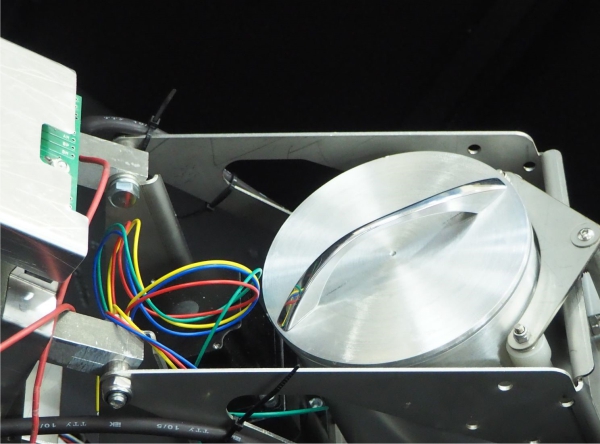

Создание вакуума производится с помощью двух компрессоров, закрепленных на том же коромысле, что и контейнер с материалом. Эти компрессоры миниатюрные, но достаточно мощные и прочные, чтобы выдерживать перегрузки, создаваемые при вращении. Компрессоров два из соображений резервирования: как сказал Дмитрий Шаповалов, выход из строя компрессора в процессе перемешивания может привести к неприятным последствиям, поскольку в некоторых материалах используются драгметаллы и сбой при выполнении операции потребует выполнения сложных процедур, связанных с их учетом, если материал в результате окажется непригоден для дальнейшего использования.

Особенности конструкции вращающейся части миксера: равномерность перегрузки и автоматизация балансировки

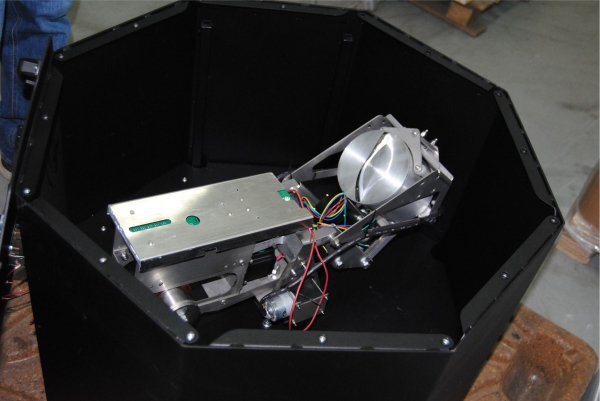

Хотя отсутствие необходимости в создании вакуума во всем объеме миксера позволяет сделать стенки тоньше, их толщина всё же достаточно велика. Она рассчитывается так, чтобы стенки могли выдержать удар контейнера или противовеса, если они сорвутся с вращающегося на полной скорости коромысла. Несмотря на то, что вероятность этого крайне низка, такая мера безопасности необходима.

«Вращающаяся часть у нашего миксера весит почти 14 кг. Это достаточно сложная конструкция, в состав которой входит и контейнер для материала, и противовес, и компрессоры, и двигатели вращения контейнера и регулировки положения противовеса, и различные вспомогательные элементы. Хотя все крепления, подшипники и т. п. рассчитаны на соответствующие перегрузки, дополнительная защита здесь точно не помешает», – отметил Дмитрий Шаповалов.

По его словам, из-за большой массы вращающейся части разгон и торможение происходят достаточно плавно, однако в этом есть свои преимущества: материал не испытывает ударных перегрузок.

Вообще, как нам рассказали представители компаний, излишние перегрузки – это одна из проблем при перемешивании материалов в планетарных миксерах. «Мы всё время должны идти по тонкой грани между недостаточной перегрузкой, при которой вязкий материал просто не перемешивается, и излишней перегрузкой, из-за которой может происходить локальная ускоренная полимеризация. Если перегрузка слишком велика, после перемешивания может начаться полимеризация материала в некоторых областях слишком быстро, так что его невозможно будет использовать», – сказал Дмитрий Шаповалов.

Для того чтобы «удерживаться на этой грани», необходимо, чтобы перегрузка в объеме контейнера была максимально равномерной. Но поскольку контейнер – не материальная точка, когда он вращается на коромысле, будут области, более близкие к центру вращения, где перегрузка будет меньше, и более далекие от него, где, соответственно, перегрузка будет более высокой. Неравномерность перегрузок также снижает качество смешивания компонентов с существенно разной плотностью: более тяжелые компоненты стремятся в область с большей перегрузкой и не покидают ее.

В миксерах «Вельтпласта» этот эффект снижен благодаря сравнительно большой длине коромысла. При этом отношение расстояний до центра вращения коромысла от ближайшей и наиболее удаленной точек контейнера оказывается меньше, а следовательно, снижается и отношение перегрузок. По словам Дмитрия Шаповалова, в миксерах с малой длиной плеча коромысла некоторые материалы в принципе не удается смешать с высоким качеством, при этом не вызвав локальную ускоренную полимеризацию: никакой корректировкой режимов это устранить не получается, потому что разность перегрузок заложена в саму конструкцию миксера.

Еще одна нетривиальная инженерная задача при проектировании планетарных миксеров – балансировка. Контейнер с материалом расположен на одном плече коромысла, и для того чтобы при вращении не возникала недопустимая вибрация, второе плечо должно быть уравновешено противовесом с таким же моментом инерции.

«Мы столкнулись с этой проблемой еще тогда, когда проектировали наш первый миксер, – рассказал нам Дмитрий Шаповалов. – Это было сравнительно простое устройство, без вакуумирования. Оно было небольшим и относительно легким и предназначалось для перемешивания паяльных паст. Тем не менее, поначалу оно „скакало“ по столу. А если бы мы не научились обеспечивать балансировку, на этом миксере для компаундов, который весит порядка 90 кг, можно было бы ездить по цеху верхом».

«Производители по-разному решают эту задачу, – добавил Алексей Горбач. – У некоторых для равновесия на оба плеча коромысла устанавливается по контейнеру с материалом. Но в этом случае вам придется смешивать материал в двух емкостях сразу, что неудобно, если вам его нужно совсем немного. Кроме того, вы должны будете сами следить за тем, чтобы в двух контейнерах было одинаковое количество материала. Другой подход связан с использованием противовеса. Но во многих установках выставлять противовес приходится вручную в зависимости от массы контейнера, а это занимает время и не защищает от влияния человеческого фактора. Ведь если противовес выставить неправильно и после этого запустить миксер, он может начать вибрировать и двигаться, а в худшем случае это может привести к его разрушению».

По словам Дмитрия Шаповалова, при разработке миксеров компании «Вельтпласт» в качестве прототипа была взята одна установка японского производителя, в которой противовес выставлялся автоматически с помощью привода. Коромысло было закреплено, подобно качелям, так что при перевешивании контейнера или противовеса оно отклонялось от горизонтали в соответствующую сторону. Это отклонение определялось датчиком, и на основе данной информации блок управления перемещал противовес дальше от центра вращения коромысла или ближе к нему. Подобная конструкция была применена в решении «Вельтпласт», но с некоторыми отличиями. В частности, в японском миксере взвешивание производилось уже после раскручивания коромысла, что могло приводить к тому, что баланс не достигался, если, например, контейнер был слишком тяжелым и диапазона регулирования положения противовеса не было достаточно для компенсации момента инерции контейнера. В установке «Вельтпласт» взвешивание производится заранее, и если баланса достичь не удается, электроника просто не позволяет запустить вращение.

Дополнительные возможности и исполнения миксеров для решения новых задач

Развитие технологий, появление новых материалов и необходимость оптимизации процессов для улучшения характеристик изделий постоянно ставят перед разработчиками оборудования для смешивания компонентОВ материалов новые задачи.

Так, для придания специальных свойств материалам в них могут применяться твердые компоненты в виде порошка. Например, проводящий порошок используется в электропроводных клеях. Также порошки могут придавать особые свойства по теплопроводности и механической прочности.

Как отметил Дмитрий Шаповалов, замешивание в материал твердых частиц еще более усложняет задачу. «Порошок просто ложится на резиноподобный материал и вращается в контейнере на его поверхности, не распределяясь по объему», – сказал он.

Эту проблему компании удалось решить с помощью знакопеременного вращения контейнера. За счет изменения направления вращения формируется волна, двигающаяся в разных направлениях и благодаря этому захватывающая твердый порошок. Алексей Горбач отметил, что по опыту применения на производствах это решение позволяет смешивать такие материалы, которые даже вручную удавалось смешивать с большим трудом, перемешивая состав шпателем порядка 20 минут, что создавало большую нагрузку на персонал.

Еще одной проблемой является определение оптимальных режимов перемешивания материалов. «Стандартные, хорошо отработанные материалы, такие как „Виксинт“, мы можем смешивать буквально с закрытыми глазами: достаточно загрузить в емкость компоненты в нужной пропорции, выставить соответствующие режимы и включить установку на заданное время, – сказал руководитель компании „Вельтпласт“. – Но когда материал новый, состоящий из нескольких компонентов, приходится долго подбирать режимы, проводить несколько испытаний и проверять результат. Для того чтобы упростить эту задачу, в наших установках может использоваться видеокамера, с помощью которой можно следить за процессом перемешивания, видеть, образуются ли неоднородности, и на ходу менять скорости и направление вращения. Это решение мы сделали для одного заказчика из области космической аппаратуры. Теперь оно доступно и другим заказчикам».

Камера закрепляется непосредственно на контейнере с материалом. При этом крышка контейнера выполняется из прозрачного материала, что позволяет осуществлять видеонаблюдение за процессом при вакуумировании внутреннего объема контейнера. Детали крепления камеры выполнены с помощью 3D-печати и имеют малый вес.

Для наблюдения в реальном времени используется обмен данными с камерой по протоколу Wi-Fi. Если же на предприятии запрещено использование радиоизлучения, видео может записываться на флэш-карту и анализироваться в дальнейшем.

Дмитрий Шаповалов отдельно отметил, что других радиоканалов в миксерах компании не применяется: обмен между платой контроллера, установленной на коромысле, и неподвижными электронными устройствами установки осуществляется по двустороннему оптическому каналу. При этом приемопередатчик вращающейся части расположен на оси вращения коромысла и направлен вверх, а ответная часть канала находится на внутренней стороне крышки корпуса установки.

Еще одно решение, о котором нам рассказали представители компании «Вельтпласт», – миксер, полностью изготовленный из нержавеющей стали. Он был выполнен по заказу предприятия, которое использует его в чистой зоне.

Также компания готова изготовить миксер с термостатированием (нагревом или охлаждением) контейнера с материалом в процессе смешивания с помощью элементов Пельтье.

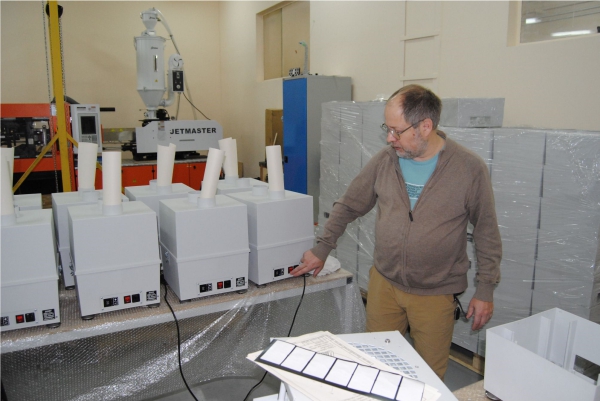

«Мы постоянно получаем запросы на нестандартные решения от компании „Протех“, которая очень плотно работает с производителями электроники, знает их потребности, – рассказал Дмитрий Шаповалов. – Они часто приходят к нам с предложением разработать то или иное оборудование, называют целевую цену, а мы уже решаем, интересно это для нас, или нет. Именно так происходит импортозамещение. Например, мы в свое время разработали дымоудалители, которые смогли заменить европейские аналоги, при этом цена наших решений оказалась значительно ниже. Кроме того, мы уже достаточно давно предлагаем счетчики SMD-компонентов, с которыми мы также успешно „подвинули“ европейских производителей на нашем рынке. В отличие от другого направления деятельности компании – оборудования аэро- и вертодромов – напрямую с рынком производства электроники мы не работаем: в этом мы доверяем компетенциям компании „Протех“. Но если заказчику нужна та или иная доработка или оперативный ремонт нашего оборудования, мы это можем сделать в очень короткие сроки, часто – на площадке заказчика. Это одно из преимуществ использования отечественного технологического оборудования».

Что происходит с материалом после перемешивания

После того как многокомпонентный материал перемешан, он может использоваться в дальнейшем техпроцессе. Для этого часто применяются промежуточные емкости, такие как шприцы, хотя, например, заливка может осуществляться и непосредственно из той емкости, в которой производилось смешивание материала.

Как и в случае перемешивания, заполнение шприцев и нанесение материала на изделие может выполняться вручную, обычно – шпателем, поскольку материал достаточно вязкий, и просто залить его в нужную емкость или форму невозможно или крайне сложно. И для этого подхода характерны те же недостатки, что и при ручном перемешивании, а именно: высокая вероятность, что материалом при этом будет захвачен воздух, а также сложность обеспечения высокого качества и повторяемости результата.

Компания НТФ «Техноальянс», которую мы также посетили, знакомясь с данным проектом, занимается оборудованием и технологией смешивания и дозирования материалов с 2001 года. Как рассказал нам ее генеральный директор Евгений Шулика, существует три основных технологии смешивания: с применением статических смесителей, смесительных камер с подачей с помощью шестеренчатных насосов и планетарных смесителей. Несколько лет назад компания разработала двухпоршневой дозатор для работы со статическими смесителями.

Статический смеситель – сравнительно простое изделие, представляющее собой трубку со спиральными перегородками внутри. Материал, состоящий из нескольких компонентов, продавливается через эту трубку, и его компоненты перемешиваются за счет сложной формы внутреннего канала. Это достаточно надежная и простая технология, но у нее есть значительный недостаток: если статический смеситель некоторое время не используется, его необходимо очистить от остатков материала. Поэтому данный подход не очень эффективен при единичном и мелкосерийном производстве. Кроме того, по словам Евгения Шулики, на практике под каждого заказчика требовалась переработка данного оборудования в объеме от 10 до 30%, что было неэффективно с экономической точки зрения.

Смесительные камеры также требуют сложной очистки после использования, а смешивать большое количество материала «на будущее» при небольших объемах производства смысла нет, так как срок жизни компаунда обычно варьируется от десятков минут до нескольких часов. Даже при наличии в оборудовании системы промывки, необходимость частой его очистки доставляет много неудобств, связанных, в частности, с утилизацией промывочных жидкостей и остатков материалов.

В планетарных миксерах материал находится в извлекаемой емкости, которая легко моется, поскольку имеет простую форму, а в некоторых случаях может быть одноразовой. Плюс к этому, преимуществом планетарных миксеров является возможность смешивания многокомпонентных составов в определенной последовательности, то есть можно, например, сначала смешать два компонента, затем добавить третий и т. д. Это позволяет достигать оптимальных характеристик материала на выходе.

«Идея разработки планетарного миксера витала в воздухе, – рассказал Евгений Шулика. – В свое время мы составили ТЗ на такую установку и даже были готовы включить ее в цепь наших разработок, но, пообщавшись с компанией „Протех“, мы узнали, что такая разработка ведется в „Вельтпласте“. Хотя тогда она была еще только на стадии опытных образцов, мы поняли, что создавать параллельно установку с нуля будет нецелесообразно. Поэтому мы включились в этот проект с оборудованием, по которому у нас были собственные компетенции и наработки, – с дозаторами и экструдерами».

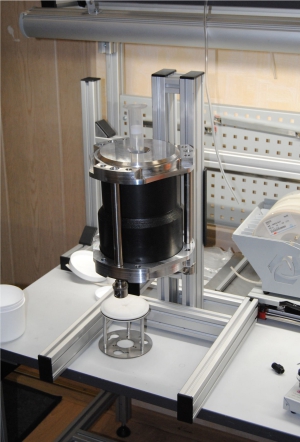

Что такое экструдер

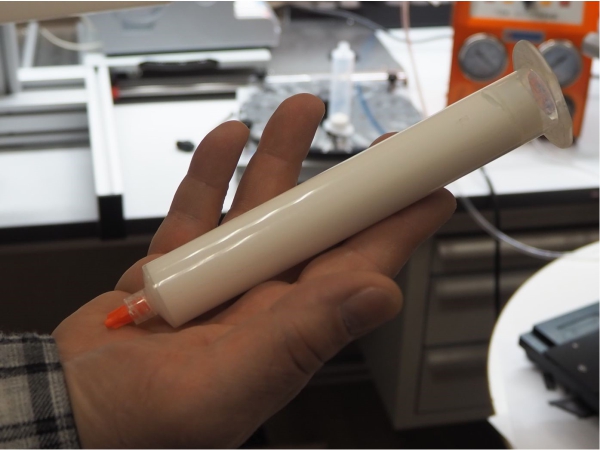

Экструдер – это установка, позволяющая извлекать перемешанный материал из емкости и заполнять им шприцы без риска захвата им дополнительного воздуха. Принцип работы экструдеров компании НТФ «Техноальянс» достаточно простой: емкость с материалом размещается в герметичном контейнере, в нее опускается поршень с отверстием, после чего он под давлением, создаваемым сжатым воздухом, выдавливает материал из емкости, и материал через отверстие в поршне поступает в шприц. Основным требованием к емкости является то, что она должна быть цилиндрической. Как сказал Евгений Шулика, у этого решения есть свои нюансы и ноу-хау, но его можно считать достаточно универсальным. Одна и та же установка применяется для большинства материалов и востребованных объемов. «Есть сложности с экструзией очень малых объемов – порядка 10 мл, но мы работаем над этим, и, как правило, в каждом конкретном случае задачу удается решить с помощью специальных приспособлений. Мы не работаем с очень большими объемами, но они у отечественных производителей практически не встречаются», – отметил он.

Не просто установки, а законченная технология

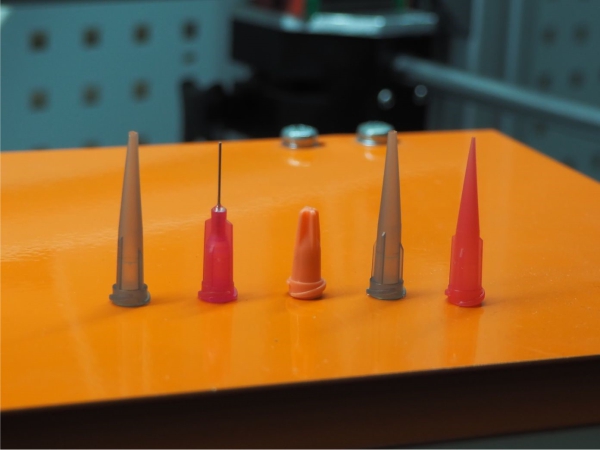

Как правило, для нанесения материала на изделие применяется дозатор, в который устанавливается шприц с материалом. Это является наиболее распространенным подходом, когда необходимо выполнить точное дозирование материала или залить вязким компаундом равномерно и без пустот сложный объем, например место подсоединения проводов к разъему.

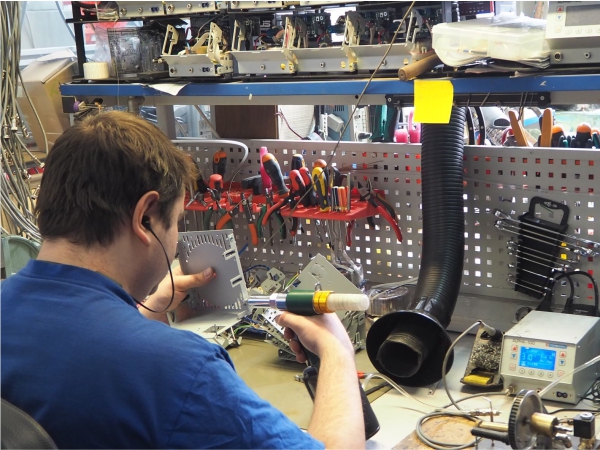

В области дозирования у НТФ «Техноальянс» очень большой опыт. Дозаторы данной компании уже давно применяются на сборочных производствах и на участках ремонта для нанесения паяльной пасты и других материалов. Они имеют микропроцессорное управление и обладают возможностью программирования режимов, в том числе методом обучения. Компания вложила большие усилия в достижение высокой точности и повторяемости процесса дозирования.

«За время нашей работы в области дозирования мы полностью перерабатывали конструкцию дозатора, наверное, раз пять или шесть, очень глубоко изучили эту технологию на практике, ее особенности, „подводные камни“. Мы достаточно известны на отечественном рынке производства электроники, нас рекомендуют, к нам обращаются с просьбами решить те или иные задачи, и мы всегда прислушиваемся к потребностям производителей и к обратной связи по нашим установкам, которые работают на производствах, – рассказал Евгений Шулика. – Сейчас я могу с уверенностью сказать, что мы продаем не оборудование, а технологии и знания».

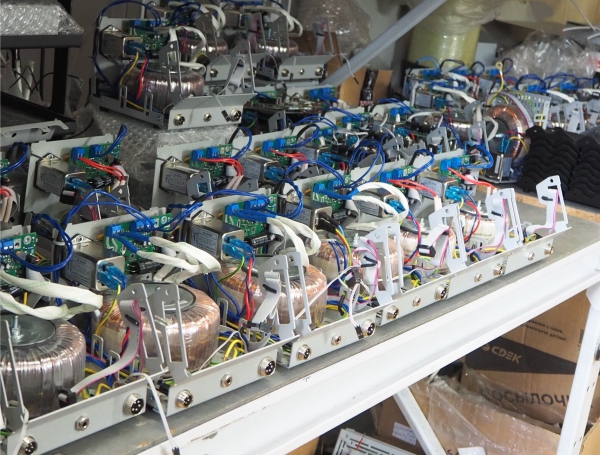

Таким образом, компания «Протех» в рамках сотрудничества с ООО «Вельтпласт» и ООО «НТФ «Техноальянс» обеспечивает комплексное оснащение участков заливки – как основным оборудованием, а именно миксерами, экструдерами и дозаторами, так и вспомогательным, таким как дымоудалители, изготавливаемые «Вельтпластом», весы, воздушные пистолеты и проч., которые поставляет НТФ «Техноальянс». Еще одной составляющей технологии является отмывка оснастки, применяемой при смешивании и дозировании материалов. Этот элемент закрывается компанией «Протех» с помощью ультразвукового оборудования «ХимСоник» от «НПП Протон».

Также ООО «Протех» оборудована лаборатория по смешиванию и дозированию материалов, в которой заказчики с участием представителей «Вельтпласта» и НТФ «Техноальянс» могут проверить, как предлагаемая технология справляется с решением их задач.