Фил Киннер, технический руководитель департамента конформных покрытий компании Electrolube, рассказывает о новой серии конформных УФ-отверждаемых покрытий Electrolube UV Cure и исследует преимущества для производства, которые эти покрытия быстрого отверждения обеспечивают. В статье представлены данные испытаний, доказывающие повышенные эксплуатационные характеристики новых покрытий.

По мере распространения «Интернета вещей» (IoT) в мире появляется все больше электронных устройств, использующихся в экстремальных условиях и агрессивных рабочих средах, - от автомобилей, холодильников и мобильных устройств до устройств управления самолетами и космическими спутниками. При этом размеры устройств уменьшаются, а требования к надежности и производительности, наоборот, растут.

Во многих случаях электронные устройства объединены в сеть, поэтому поломки и отказы одной электронной схемы могут привести к отказу всей системы, что в свою очередь может поставить под угрозу безопасность или даже жизнь населения.

Конформные покрытия - это одна из технологий, которая в течение последних 50 лет использовалась для повышения надежности электронных плат, работающих в неблагоприятных условиях. Конформные покрытия представляют собой тонкие защитные полимерные покрытия, которые наносятся для защиты металлических поверхностей от коррозии, конденсации, диэлектрических пробоев, а также предотвращения образования различных дефектов ПП. Традиционно эти материалы поставляются в жидкой форме с использованием неводных растворителей, что обеспечивает низкую вязкость и удобство в работе. Однако с недавнего времени применение таких растворителей сильно ограничивается по экологическим причинам. Поэтому сейчас на рынке востребованы новые конформные покрытия без растворителей, не вредящие окружающей среде и сохраняющие свои свойства.

С этической точки зрения новые материалы, не содержащие растворителей, являются разумным выбором, поскольку значительно снижают количество выбросов на производственном объекте. Это приводит к экономии средств за счет упрощения соблюдения законодательных требований, местных, региональных или национальных. Новые материалы негорючи и, как правило, представляют гораздо меньшую опасность для здоровья человека, что приводит к потенциальной экономии на страховании. Более того, количество энергии, необходимое для отверждения этих материалов, значительно ниже, чем для материалов на основе растворителей, что снижает счета за электроэнергию и сокращает выбросы CO2.

С точки зрения эксплуатационных характеристик материалы, не содержащие растворителей, обычно наносятся чуть более толстым слоем, чтобы обеспечить более плотное покрытие и, следовательно, большую защитную способность. Поэтому могут использоваться в особо важных отраслях, например аэрокосмической и оборонной промышленности, где необходима повышенная надежность и устойчивость к агрессивной окружающей среде.

Кроме того, современные материалы разрабатываются таким образом, чтобы обеспечить более бы‑ строе достижение защитных свойств - за счет конденсации, УФ-излучения, механизмов химического отверждения или комбинации этих процессов, а значит, современные материалы позволяют увеличить скорость производства и повысить выход годного. В свою очередь, это приведет к высокой надежности устройств, более медленному их устареванию и, соответственно, продлению срока службы.

Покрытия, отверждаемые ультрафиолетом

УФ-отверждаемые покрытия отвердевают очень быстро, буквально за секунды, при воздействии УФ-излучения подходящей длины волны и интенсивности. Уменьшение времени отверждения позволяет увеличить производительность линии и снизить производственную площадь. УФ-отверждаемые материалы обычно обладают хорошими защитными свойствами и могут обеспечивать повышенную химическую стойкость по сравнению с другими типами отверждения. Изначально материалы, отверждаемые УФ-излучением, использовались с 1960‑х годов в полиграфии, и только в 1980‑х эта технология стала распространяться в электронной промышленности.

К сожалению, свет распространяется только по прямым линиям, поэтому отверждение происходит только в пределах прямой видимости. Из-за трехмерной формы печатной платы вполне вероятно, что некоторые области платы не будут полностью подвержены воздействию света, например область под компонентами или обратная сторона ПП, где находятся выводы компонентов. По этой при‑ чине необходим механизм вторичного отверждения, например отверждения с помощью влажного, химического или теплового воздействия.

Отверждение влагой — довольно известная и широко распространенная технология, ее механизм довольно прост и не требует раз‑ работки дополнительных процессов. Но недостаток отверждения влагой состоит в том, что материал, как правило, хорошо отверждается на светлых участках, поэтому на них затруднена диффузия влаги в покрытие и выделение замещаемых групп (обычно двуокиси углерода). Чем лучше барьер покрытия, тем дольше процесс вторичного отверждения, он может занять много дней, недель, месяцев и даже лет.

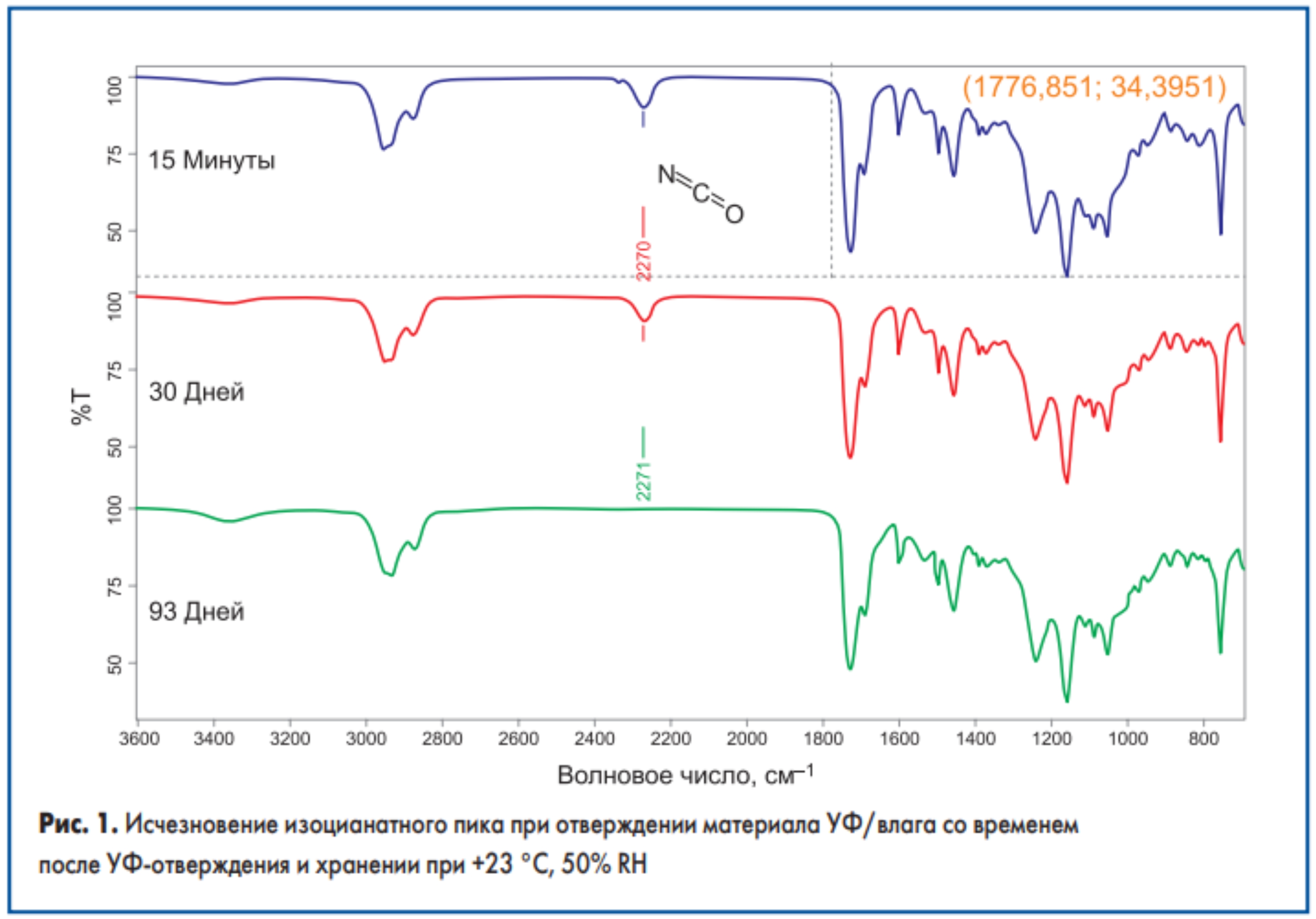

На рис. 1 показано исчезновение изоцианатного пика в покрытии толщиной 150 мкм, отверждаемом сначала УФ-излучением, а затем влагой, после воздействия УФ-излучения при хранении при +23 °C и относительной влажности 50%.

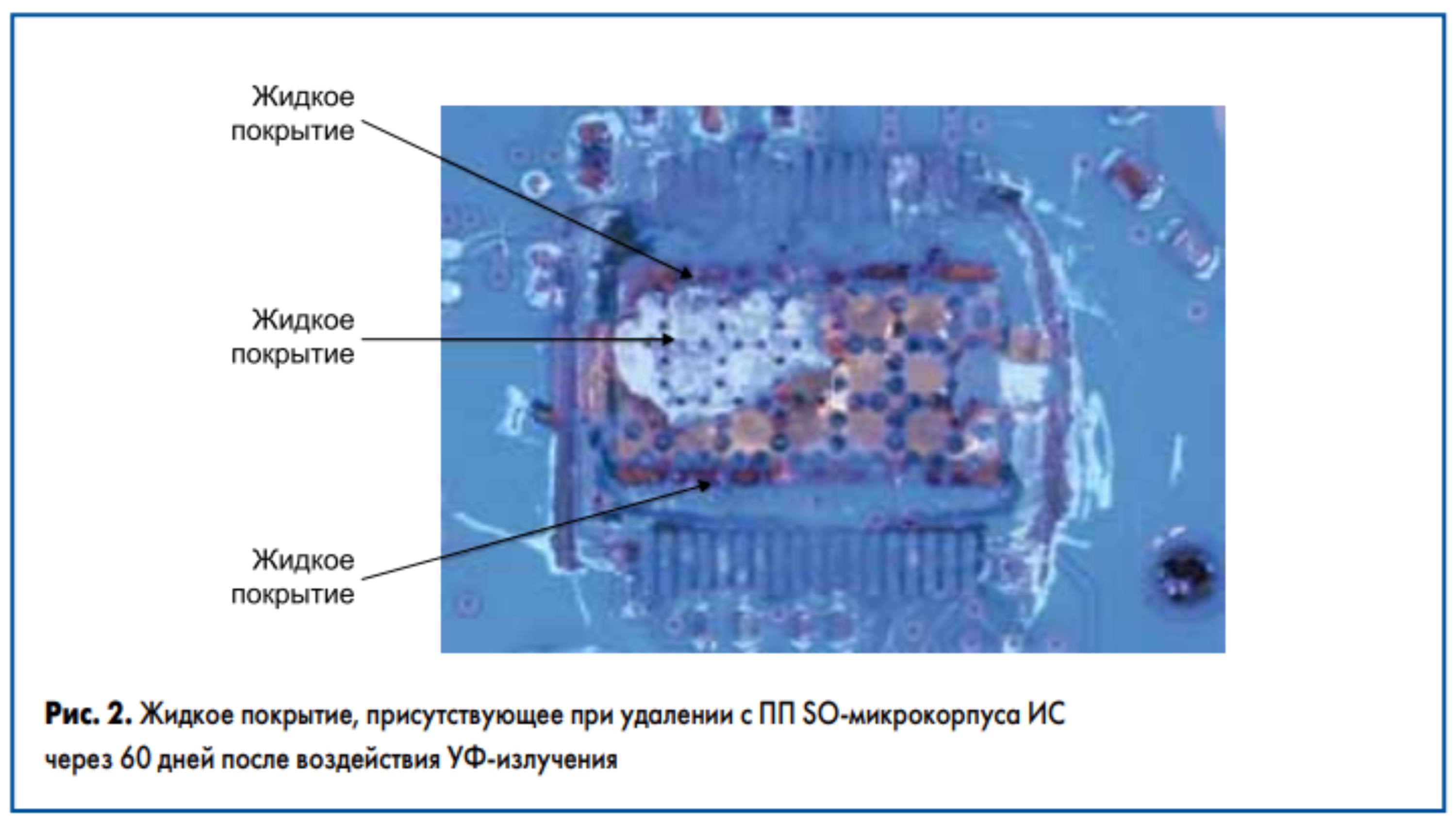

Изоцианатный пик исчезает только через 93 дня при хранении отвержденного материала толщиной 150 мкм при +23 °C и относительной влажности 50% - это указывает, что материалу потребовалось более трех месяцев для достижения своих окончательных свойств. Что касается материала под компонентом, который не подвергается воздействию УФ-излучения и полностью зависит от процесса вторичного отверждения, то становится ясно: это может занять еще больше времени. Далее еще через 60 дней с тестовой ПП был снят относительно небольшой микрокорпус ИС типа SO. Под ним, то есть в затененных областях, исследование выявило наличие участков довольно вязкого жидкого покрытия (рис. 2).

Активируемые нагреванием процессы вторичного отверждения требуют дополнительных процедур и времени, что в значительной степени сводит на нет преимущества быстрого первичного отверждения. Быстрое отверждение может стать причиной возникновения механического напряжения, так как только 70–80% материала отверждается и превращается в полимер. Оставшаяся часть неотвержденного материала может содержать реактивные группы, которые после вторичного отверждения нагревом при температуре свыше +100 °C могут запустить дополнительную полимеризацию, в результате чего материалы продолжают твердеть, со временем изменяют свойства, что в свою очередь может привести к растрескиванию при изменении температур.

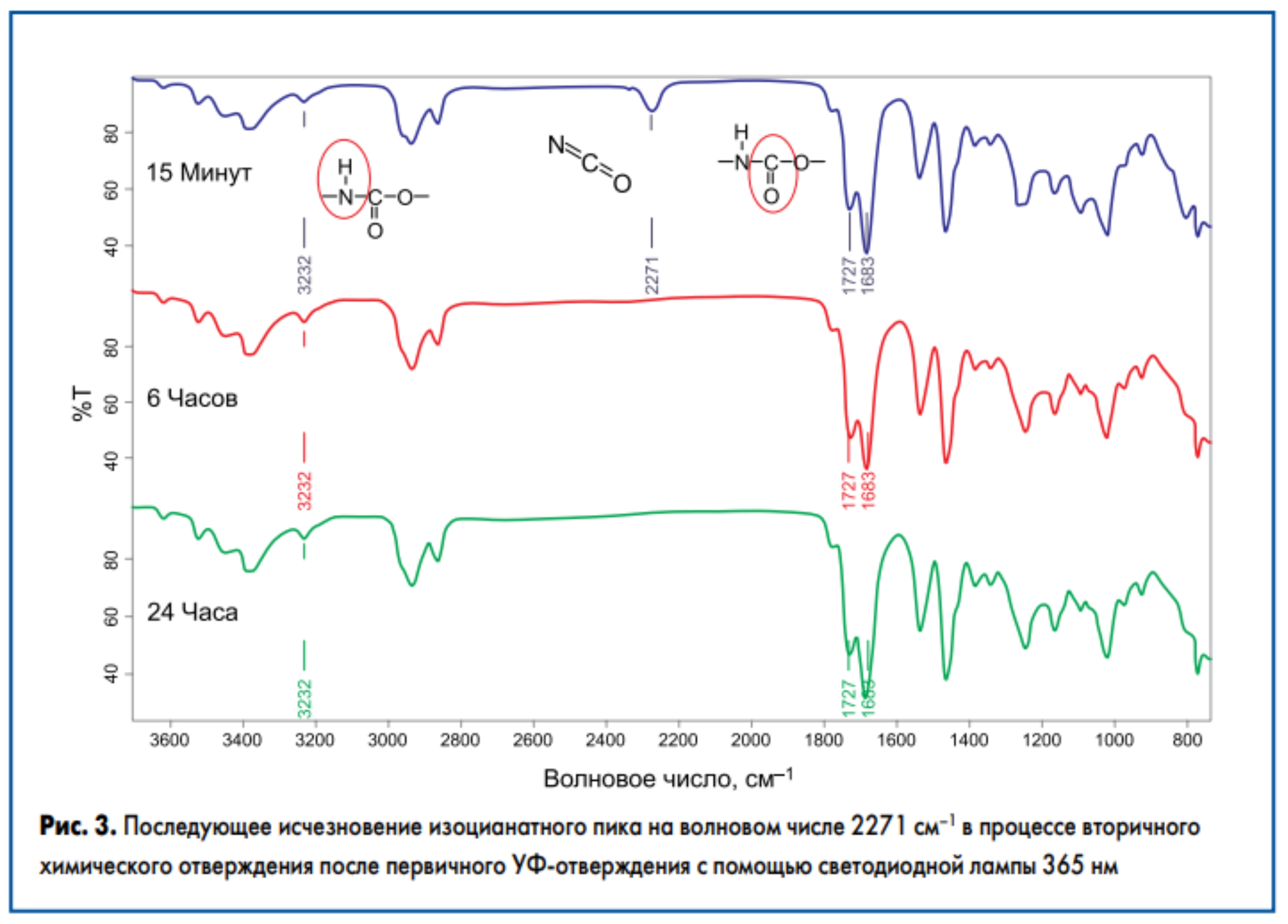

Однако материалы с вторичным химическим процессом отверждения полностью отверждаются в течение 6-8 ч при комнатной температуре после воздействия подходящего длинноволнового УФ-излучения (светодиод с длиной волны 365 нм или УФ-лампы типа D‑bulb), как показано на рис. 3. Изоцианатный пик полностью исчезает через 6 ч.

Благодаря уникальному составу этих материалов появление остаточного напряжения сведено к минимуму, а отверждение происходит до очень высокой степени перехода, что приводит к минимальным изменениям свойств при термическом старении.

Для того чтобы оценить изменения физических свойств материалов в результате процесса теплового старения, использовались листы из тестируемых материалов, отформованные в тефлоновой форме и отвержденные УФ-излучением с рекомендуемой длиной волны и интенсивностью. Затем эти листы разрезались на одинаковые образцы и подвергались вторичному отверждению при температуре +25 °C и относительной влажности 45–55% RH в течение 60 дней.

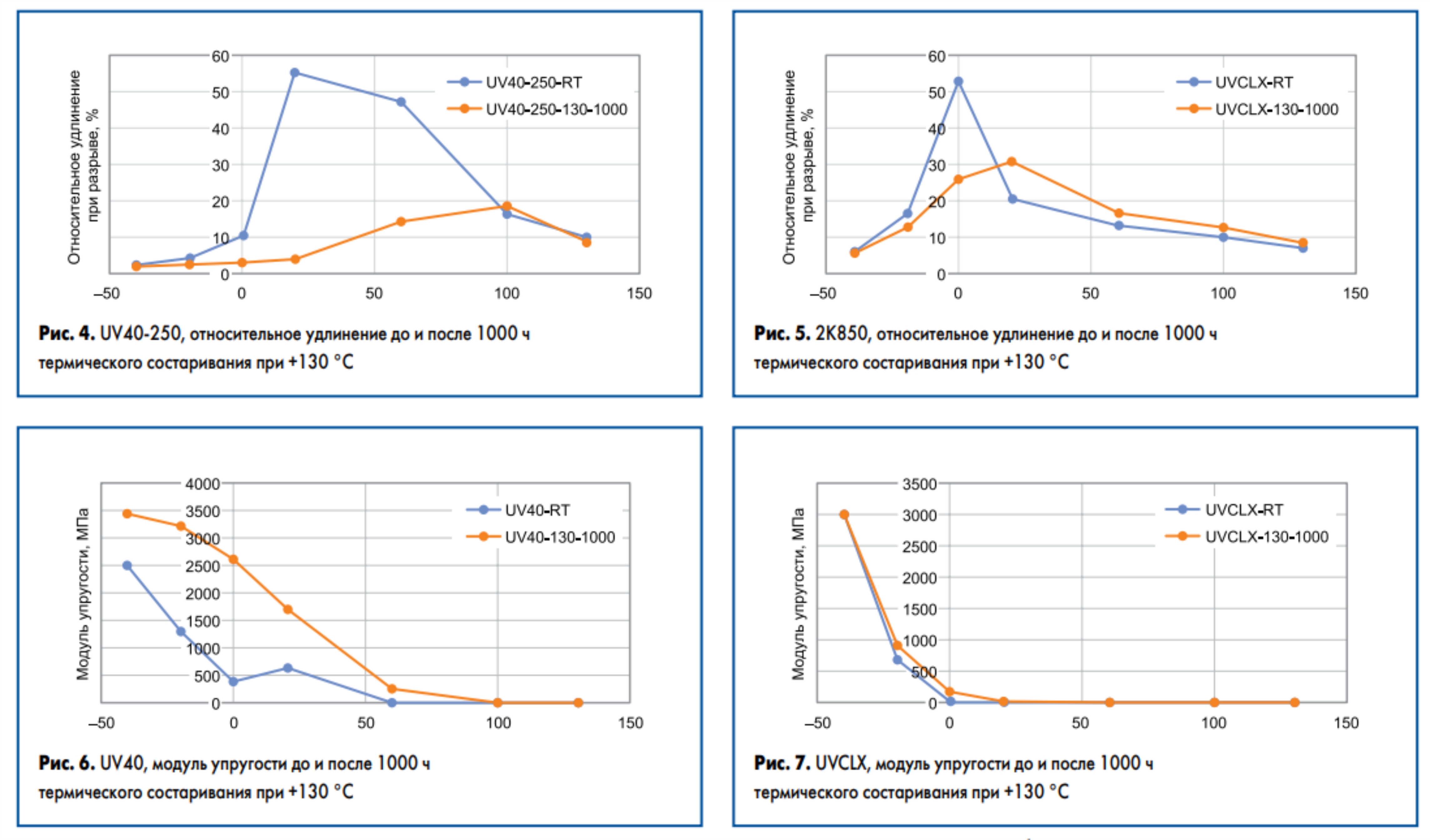

Пять образцов каждого материала тестировались на относительное удлинение при температурах -40, -20, 0, +20, +60, +100 и +130 °C. После чего рассчитывался модуль упругости. Результаты испытаний и среднее значение показаны на рис. 4–7.

Для материалов с первичным УФ-отверждением и вторичным отверждением влагой (рис. 4) наблюдается значительное увеличение общего удлинения материала, при этом максимальное значение наблюдается при примерно комнатной температуре, затем происходит плавное снижение значения приблизительно до +100 °C - это показывает, что материал при термическом старении продолжает отверждаться и становится более хрупким.

Для материалов с вторичным химическим старением (рис. 5) наблюдается увеличение общего удлинения и значительно сниженный сдвиг максимального значения в пределах примерно 0…+20 °C. В целом профиль аналогичен, и в поведении нет больших расхождений. Это свидетельствует о том, что материал не сильно изменился в процессе термического старения, оставаясь эластичным и гибким.

На рис. 6 видно явное увеличение модуля упругости обычного материала, отверждаемого УФ-излучением и вторично отверждаемого влагой, что указывает на увеличение жесткости и значительное увеличение напряжения в районе паяных соединений. Тогда как для материала, вторично отверждаемого химическим способом, модуль упругости остается постоянным при старении. Таким образом, можно сделать общий вывод: обычные материалы имеют тенденцию быть очень жесткими и неэластичными при температурах ниже комнатной, тогда как система химического отверждения оставалась эластичной до -20 °C и сохраняла способность к удлинению даже при -40 °C.

Коэффициент теплового расширения и температура стеклования

Помимо указанных значений модуля упру‑ гости и относительного удлинения, не менее важными являются значения коэффициента теплового расширения (CTE) и температуры стеклования (Tg). Разница между CTE всего паяного узла (5–15 частей на миллион) и покрытия (больше нескольких сотен ч/млн) становится одной из причин растрескивания покрытия во время испытаний на термический удар.

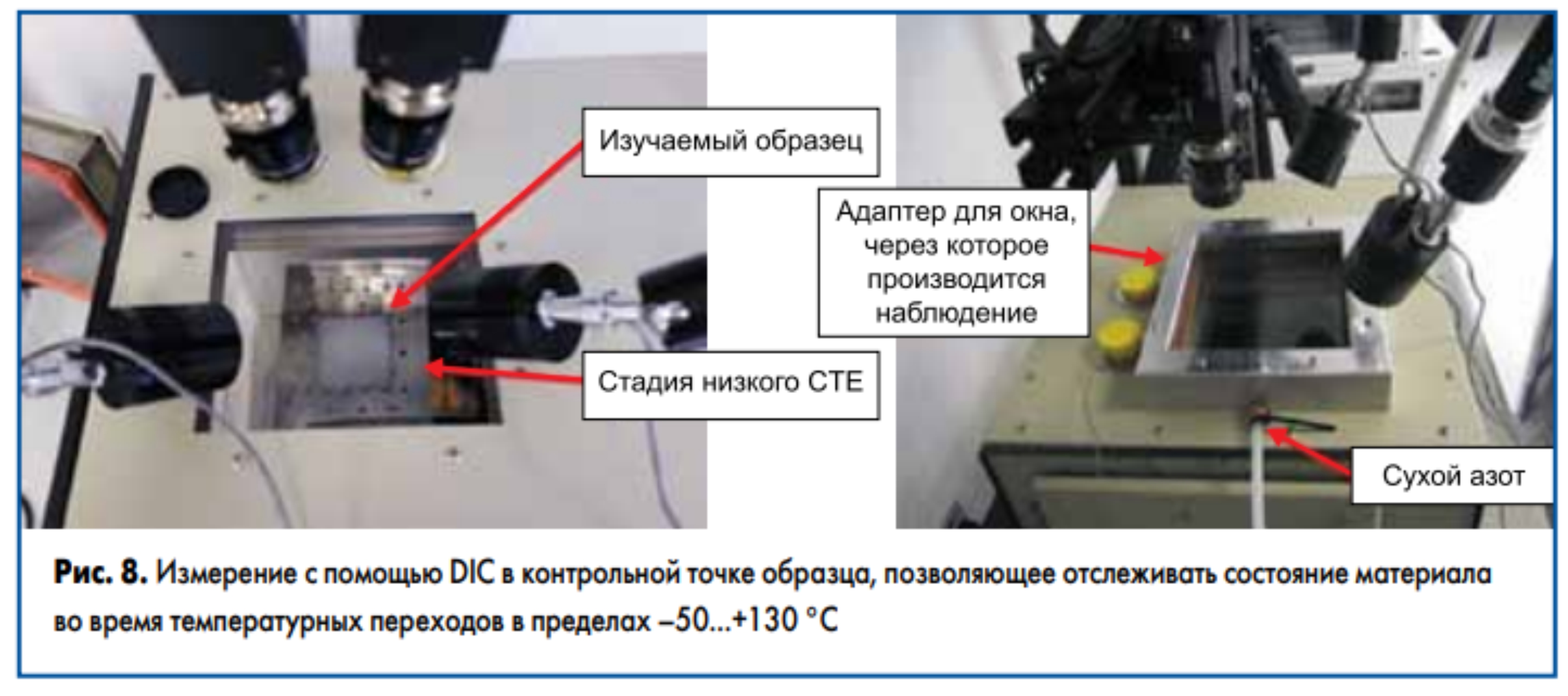

Значения CTE различных покрытий были измерены с помощью цифровой корреляции изображений (DIC) - высокоточной методологии оптических измерений (рис. 8).

Эта методология измерения особенно подходит для материалов покрытий, где обычные методы ТМА (термический механический анализ) могут оказаться неточными из-за размягчения образца. Образцы материалов, изготовленные в виде листов, отверждены и состарены. Их тестирование проводилось вместе с образцами, которые уже тестировались на относительное удлинение и эластичность. Результаты испытания представлены в таблице 1. CTE1 — это значение CTE ниже значения Tg, а CTE2 — значение CTE, зарегистрированное выше Tg.

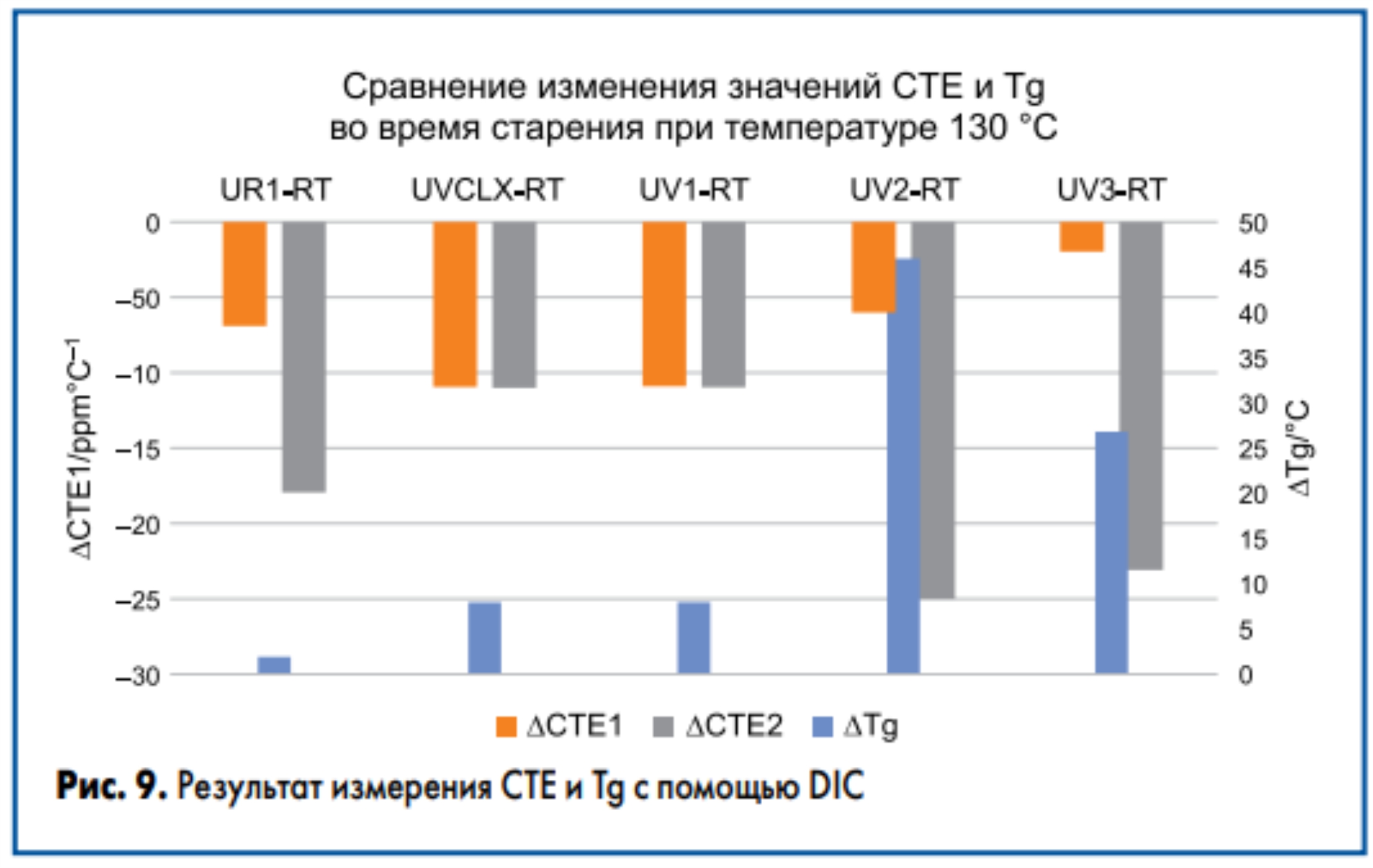

Результаты измерений показывают, что не только значение Tg различных образцов увеличивается при старении (в большей или меньшей степени), но в процессе старения происходит и соответствующее снижение CTE, опять же, в большей или меньшей степени.

Для материалов с первичным УФ-отверждением и вторичным отверждением влагой значения Tg вырастают очень сильно, при этом значение CTE также сильно меняется, особенно в стадии CTE2. Это означает, что материал продолжает активно отверждаться во время термического старения, что согласуется с результатами предыдущих тестов на удлинение при разрыве и эластичность. При этом у материалов с вторичным химическим отверждением значения CTE и Tg почти не изменяются, что тоже хорошо согласуется с предыдущими тестами.

Тестирование на термический удар

Отсутствие изменения физических свойств во время термического старения является важным параметром при выборе материала, но ключевым фактором остается способность материала выдерживать требуемый профиль термического удара без образования трещин и дополнительной нагрузки на паяные соединения.

Для исследования реакции материалов на термический удар проводился следующий тест: 12 плат блока управления двигателем (ECU) были выборочно покрыты пятью тестируемыми покрытиями. Четыре платы подвергались температурному скачку -40…+130 °C, четыре платы -0…+130 °C, а остальные платы подвергались термоударному режиму -40…+60 °C. Было проведено 250 таких термоциклов, каждая плата проверялась на наличие трещин в покрытии (табл. 2). Результаты суммировались с использованием следующих критериев оценки:

- 0 — без образования трещин;

- 1 — образование трещин на <5% компонентов;><5% компонентов;

- 2 — образование трещин на 5–10% компонентов;

- 3 — образование трещин на 11–15% компонентов;

- 4 — образование трещин на 16–20% компонентов;

- 5 — образование трещин на >21% компонентов.

Как видно из таблицы 2, покрытия плат, подвергнутые термоциклу -40…+60 °C, почти не получили трещин. Поведение покрытий у остальных плат с термоциклами -40…+130 °C и 0…+130 °C почти не различается между собой.

Можно сделать вывод, что материалы, которые отличились наиболее стабильными свойствами в процессе теплового старения, - это материалы с УФ/химическим отверждением (рис. 10).

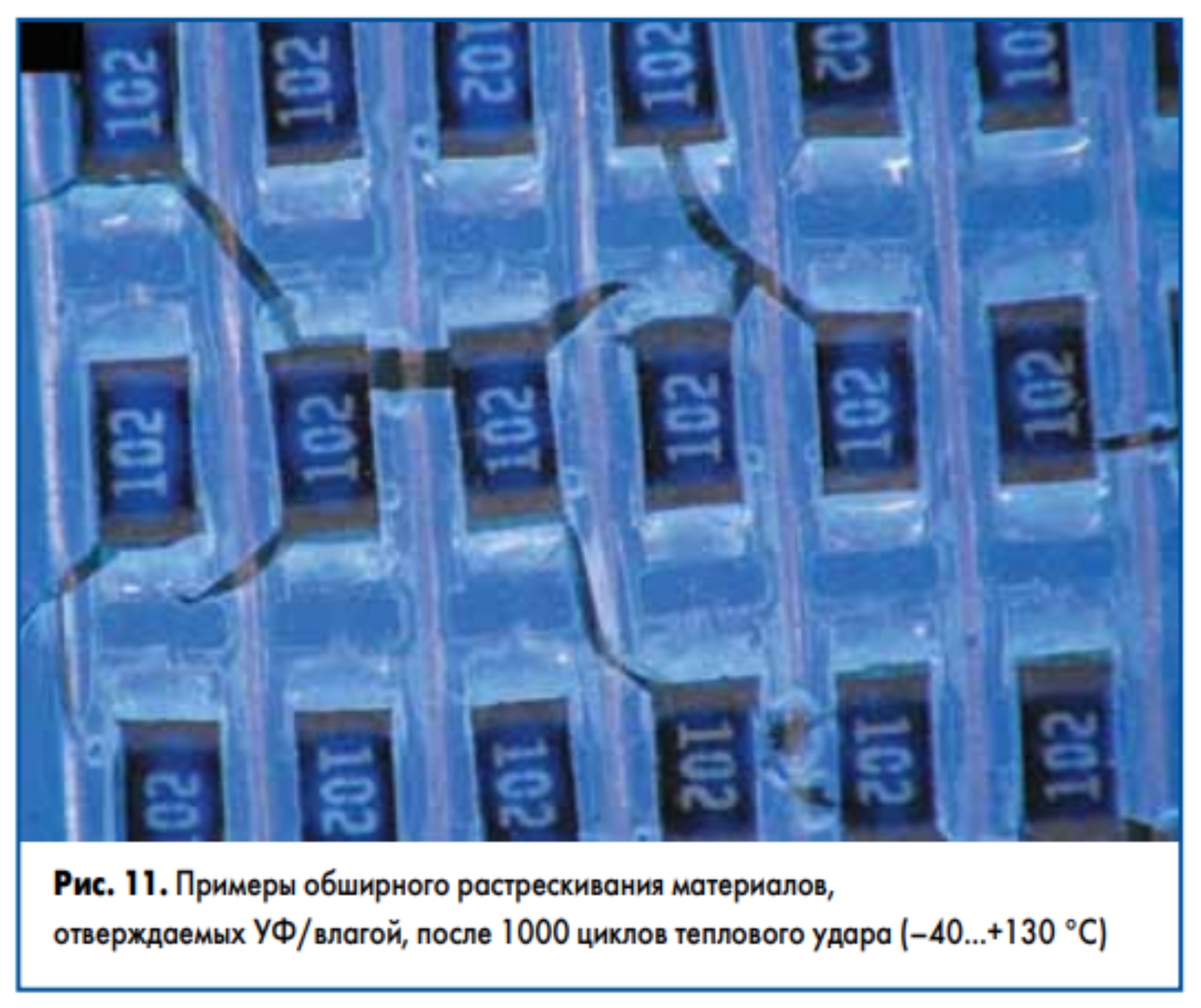

Материал UV1 продемонстрировал наиболее стабильные свойства в процессе термического старения по сравнению с материалами, отверждаемыми УФ-излучением/влагой UV2 и UV3 (рис. 11).

Заключение

Проведенные испытания показали, что у материалов с первичным УФ-отверждением и вторичным химическим отверждением процесс отверждения полностью завершается уже после 6 ч, тогда как у материалов с отверждением УФ/влага процесс отверждения может продолжаться более трех месяцев.

Испытания на термическое старение и устойчивость к термоудару показали, что материалы с УФ/химическим отверждением демонстрируют значительно лучшую стабильность основных физических свойств по сравнению с УФ/влагоотверждаемыми материалами. А значит, могут использоваться в экстремальных условиях и агрессивных средах для важных отраслей промышленности - например, в медицинском оборудовании, устройствах аэрокосмического или оборонного назначения.

Журнал "Технологии в электронной промышленности", № 3’2022

Фил Киннер (Phil Kinner)

Перевод: Ольга Очур