Автор: Буданова Ирина, руководитель отдела маркетинга ООО «ПРОТЕХ», по материалам компании Electrolube Со. pr@protehnology.ru

Некоторые электронные компоненты при работе могут выделять значительное количество тепла. Неспособность эффективно отвести это тепло от компонента и от изделия в целом может приводить к снижению надёжности и сокращению срока эксплуатации.

Закон охлаждения Ньютона утверждает, что скорость отдачи тепла пропорциональна разнице температур между нагретым телом и окружающей средой. Поэтому, как только температура компонента увеличится и достигнет температуры равновесия, количество отдаваемого тепла в секунду будет равным количеству тепла, вырабатываемому в секунду внутри компонента. Эта температура может быть достаточно высокая, чтобы значительно сократить срок службы компонента или даже привести к неисправности изделия. Именно в таких случаях и необходимо принимать меры по обеспечению теплового режима. Те же соображения относятся ко всему узлу или устройству, в состав которого входят отдельные компоненты, выделяющие тепло. Компонент отдает тепло в окружающую среду у его поверхности. Теплопередача возрастает с увеличением площади поверхности компонента. Небольшой компонент, выделяющий 10 ватт, достигнет более высокой температуры, чем компонент с близким выделением мощности, но с большей площадью поверхности. Именно поэтому применяются радиаторы. Имеющие различные размеры и форму радиаторы могут быть подобраны так, чтобы обеспечить значительное увеличение площади поверхности для максимального рассеяния тепла. Радиаторы обычно присоединяют к компонентам, которые при работе выделяют большое количество тепловой энергии, и таким образом отводят эту энергию от компонента во избежание выхода из строя из-за перегрева.

За многолетний период радиаторы доказали свою высокую эффективность, однако для того, чтобы обеспечить полное прилегание и, как следствие, максимальную эффективность, вместе с радиаторами применяются и материалы для обеспечения теплового режима. Даже после тонкой полировки металлические поверхности имеют некоторую шероховатость. Из этого можно сделать вывод, что при соединении двух металлических поверхностей прилегание окажется не 100%-ным и между ними всегда будет присутствовать воздушный зазор. Заполнение таких зазоров контактным материалом с тепловыми свойствами обеспечивает полное прилегание между двумя поверхностями и, как следствие, лучшую теплопроводность. Постоянное стремление к миниатюризации изделий в сочетании с современными компонентами, потребляющими все более высокую мощность, убеждает том, что эффективное обеспечение теплового режима является важнейшей составляющей как современных, так и будущих разработок в электронике, где лишь одним из примеров является рынок светодиодного освещения. На основе материалов для обеспечения теплового режима также имеются решения для повышения эффективности разработок в области экологически чистой энергии, для фотоэлектрических инверторов, известных особой чувствительностью к температуре, для соединений между тепловыми трубками и емкостью с водой в системах солнечного отопления, для водородных топливных элементов, ветряных электрогенераторов – всё это лишь малая часть примеров.

Теплопроводные составы находят применение при производстве электронных компонентов, в теплотехнике и измерительной технике, а также при производстве радиоэлектронных устройств с высоким тепловыделением. Термоинтерфейсы имеют следующие формы:

- теплопроводящие пастообразные составы;

- компаунды;

- полимеризующиеся теплопроводные составы;

- теплопроводящие клеющие составы;

- теплопроводящие прокладки;

- припои и жидкие металлы.

В данной статье рассмотрим теплопроводящие пасты, клеи/адгезивы и заливочные материалы на примере продукции компании Electrolube.

Компания Electrolube на протяжении 75 лет разрабатывает решения для развития техники и улучшения технических характеристик. Специалисты компании постоянно работают над улучшением характеристик всех линеек продуктов для отмывки, защитных покрытий, заливочных компаундов, средств для обеспечения теплового режима, контактных смазок и материалов для технического обслуживания в области электроники и общего применения.

В ответ на все более растущий спрос были разработаны специализированные решения для обеспечения теплового режима:

- бессиликоновые пасты;

- силиконовые пасты;

- материалы холодного отверждения и материалы для склеивания;

- заливочные компаунды;

- от 0,9 до 3,4 Вт/м∙К.

Теплопроводящие пасты состоят из теплопроводящих наполнителей, находящихся в жидкости-носителе. Теплопроводящие пасты не отвердевают, поэтому они являются самым подходящим решением, когда важна ремонтопригодность, и обеспечивают универсальность применения за счет отсутствия геометрических ограничений, влияющих на отверждение.

Технологи компании Electrolube разработали силиконовые и бессиликоновые теплопроводящие пасты (рис.1).

Силиконовые материалы обладают более высокой предельно допустимой температурой 200°С и являются системами с меньшей вязкостью благодаря использованию базового силиконового масла. Для определенных задач использование материалов на основе силикона и содержащих силикон материалов может быть запрещено. Это возможно из-за ряда факторов. Примерами могут служить определённые области применения электроники, а также случаи, когда наблюдаются проблемы с процессами отмывки или приклейки. Подобные проблемы возникают из-за миграции силоксанов с малым молекулярным весом. Эти летучие соединения могут уменьшать поверхностное натяжение на подложке, что сильно усложняет ее отмывку и приклеивание к ее поверхности. Кроме того, миграция силоксанов с малым молекулярным весом может приводить к отказам электронных устройств из-за образования побочных изоляционных продуктов. Материалы созданы из исходных материалов, специально предназначенных для электронной промышленности. Поэтому содержащие силикон материалы применяются только в тех случаях, где фракции с малым молекулярным весом постоянно контролируются и поддерживаются на абсолютном минимуме. В качестве альтернативного варианта также поставляется линейка бессиликоновых материалов для ответственных применений.

Рис. 1 Силиконовый теплопроводящий компаунд Electrolube

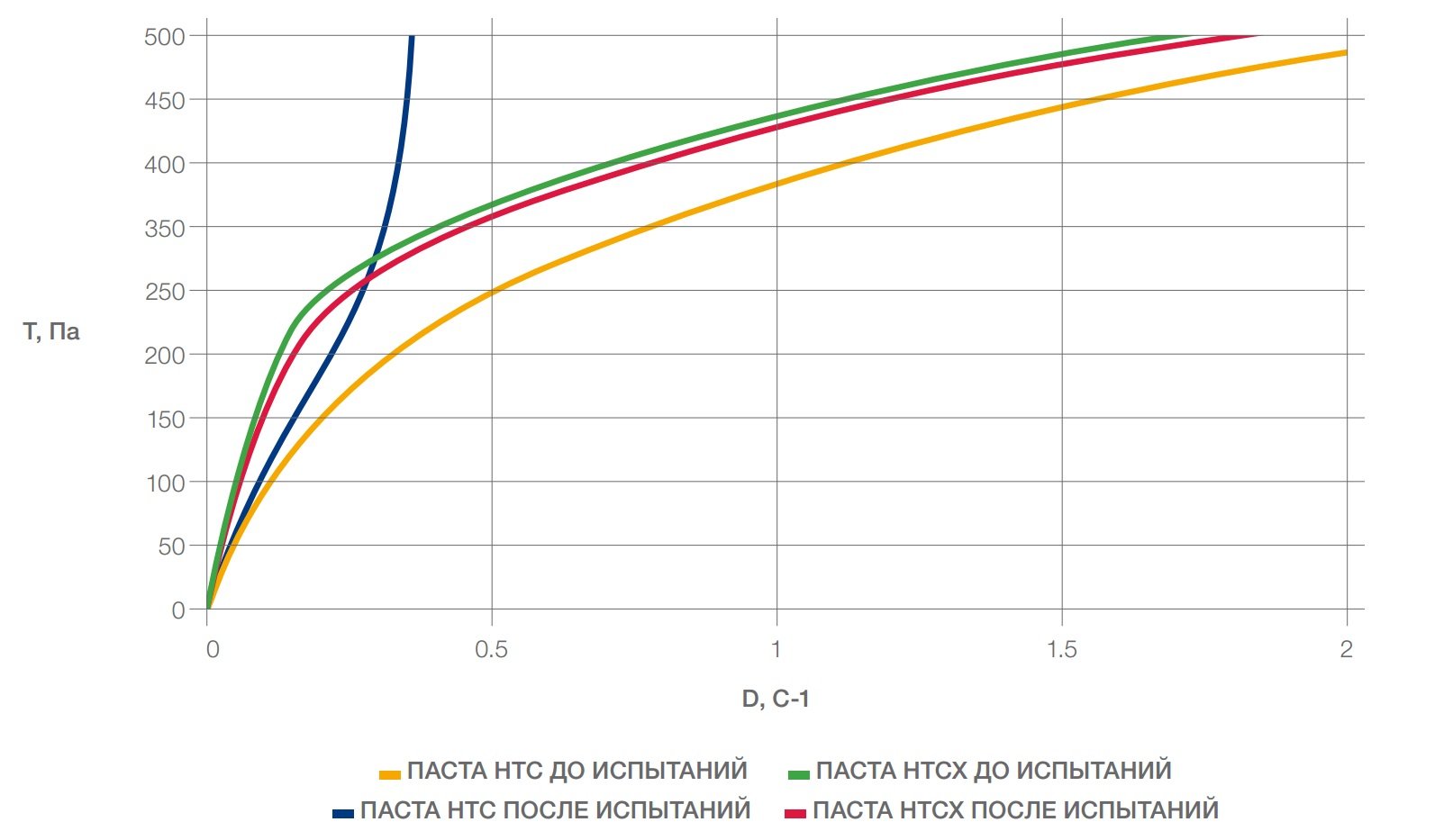

Линейка теплопроводящих материалов Extra от компании Electrolube является усовершенствованной версией бессиликоновых теплопроводящих материалов HTC и HTCP. Пасты линейки ‘X’ производятся с применением одной из запатентованных технологий компании и обладают следующими преимуществами практически не в ущерб применимости и вязкости: повышенная относительная теплопроводность, меньшее выделение масла и меньшая потеря веса при испарении. Теплопроводящие пасты HTCPX применяются преимущественно для заполнения зазоров, и их использование было одобрено одним из ведущих производителей в автомобильной промышленности. Материалы линейки Extra также более устойчивы к влажности и термоциклированию (с быстрым изменением температуры при нагревании и охлаждении) по сравнению с пастами обычных линеек. На следующем графике показано влияние влажности (168 ч, 25°С, отн. вл. 90%) и термоциклирования (25 циклов от -25°С до 65°С) на теплопроводящие пасты HTC и HTCX. Результаты показывают, что после данного воздействия реология пасты HTC изменяется и в результате при увеличении скорости сдвига также увеличивается и вязкость, проявляя дилатантное поведение. Однако паста HTCX в этих условиях демонстрирует бóльшую стабильность: ее реология и вязкость остаются без изменений после воздействия. Паста HTCX проявляет псевдопластические свойства, теряя вязкость с увеличением скорости сдвига. (график 1)

График 1. Реология теплопроводящих паст HTC и HTCX до и после испытаний на влагостойкость и термоциклирование, ордината Х - напряжение сдвига, ордината - У- скорость сдвига.

Помимо термопаст были также разработаны термосвязующий клей под сокращённым названием TBS, а также два материала холодного отверждения: TCOR и TCER (рис.2). Клей TBS (Thermal Bonding System) – это двухкомпонентный высокопрочный эпоксидный клей, предназначенный для соединения радиаторов с компонентами. Кроме минеральных наполнителей клей содержит маленькие стеклянные шарики с нормированным диаметром. Это позволяет получить заданную толщину слоя 200 микрон, обеспечивая оптимальные рабочие характеристики. Материалы TCOR и TCER являются силиконовыми материалами холодного отверждения от компании Electrolube. Материал TCOR – это состав холодного отверждения с системой оксим, а материал TCER – это вариант с системой этанол. Материал TCER обладает тем преимуществом, что он имеет очень низкую вязкость и более высокую теплопроводность по сравнению с материалом TCOR, но TCOR обладает улучшенной прочностью склеивания.

Рис. 2 Клеи и составы холодного отверждения Electrolube

Для выделяющих тепло схем определённого типа может оказаться эффективной заливка устройства в корпусе, отводящем тепло, с помощью теплопроводящего заливочного компаунда. Данный способ обеспечивает отвод тепла и защиту от воздействий окружающей среды, таких как высокая влажность или коррозионные условия. Компания Electrolube предлагает широкий ассортимент двухкомпонентных материалов для заливки с использованием эпоксидной, полиуретановой и силиконовой технологий (рис 3).

Рис. 3 Заливочные компаунды Electrolube

Эпоксидная смола ER2220 обеспечивает высочайший уровень теплопроводности в сочетании с защитой от внешних воздействий за счет заливки. Эта эпоксидная смола с большим количеством наполнителя обладает очень высокой теплопроводностью (1,54 Вт/м·К), что значительно увеличивает её вязкость (15 000 мПа·с). Смола ER2183 является вариантом состава ER2220 с меньшей вязкостью (5000 мПа·с). Уменьшение содержания наполнителя, необходимое для достижения такой вязкости, мало влияет на теплопроводность: вязкость смолы ER2183 ниже на 67%, при этом проявляется снижение теплопроводности лишь на 28% (1,10 Вт/м·К). Материал UR5633 – это полиуретановая заливочная смола, обладающая очень хорошей теплопроводностью 1,24 Вт/м·К. Она идеально подходит для задач, где от материала требуется теплопроводность и определенный уровень эластичности. Материал SC2003 представляет собой силиконовую заливочную смолу, характеризующуюся хорошей теплопроводностью (0,08 Вт/м·К) в исключительно широком температурном диапазоне (от -60 до +200°С). Это тиксотропный материал, что делает его идеальным решением для задач, где смола не должна протекать в небольшие зазоры.

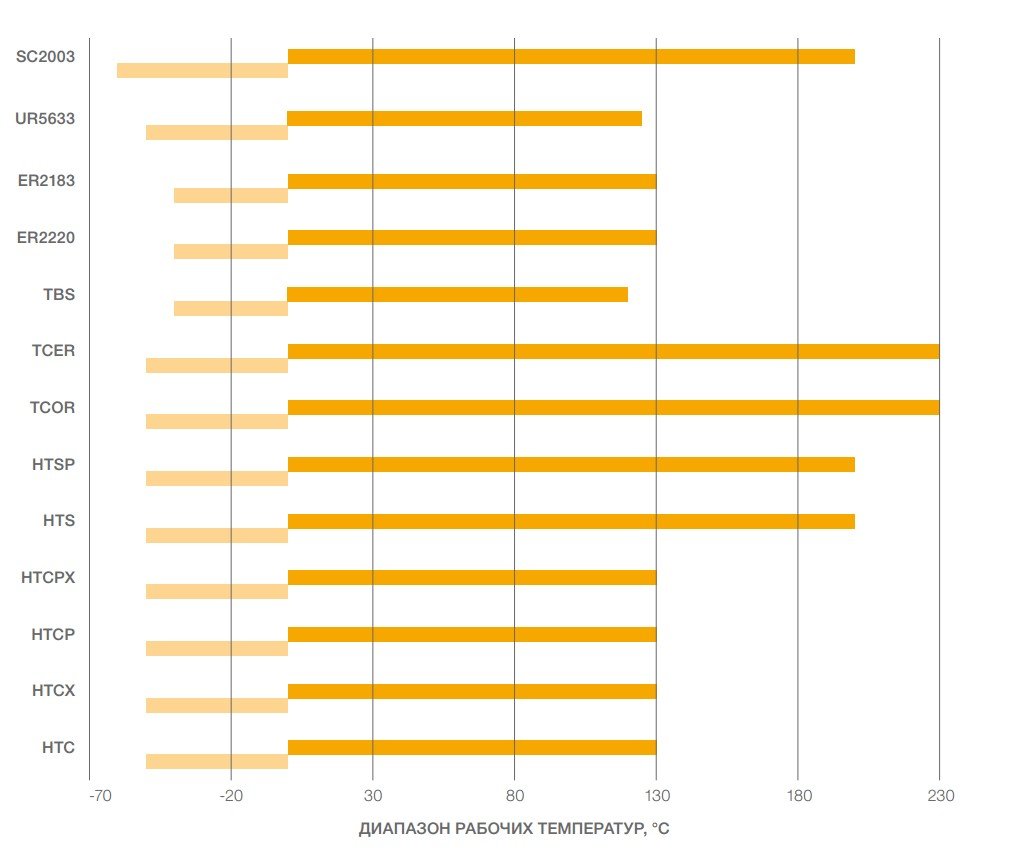

Теплопроводность, измеряемая в Вт/м·К, отражает способность материала проводить тепло. Значения объемной теплопроводности дают хорошее представление об уровня ожидаемого отвода тепла, позволяя проводить сравнения между различными материалами. В некоторых методиках измеряется только сумма теплового сопротивления материалов и контактного сопротивления между материалом и измерительным прибором. Компания Electrolube использует один из вариантов метода теплового потока, в котором измеряются оба эти параметра по отдельности, что обеспечивает намного более точные результаты измерения объемной теплопроводности. (график 2)

График 2. Сравнительные значения теплопроводности теплопроводных материалов Electrolube

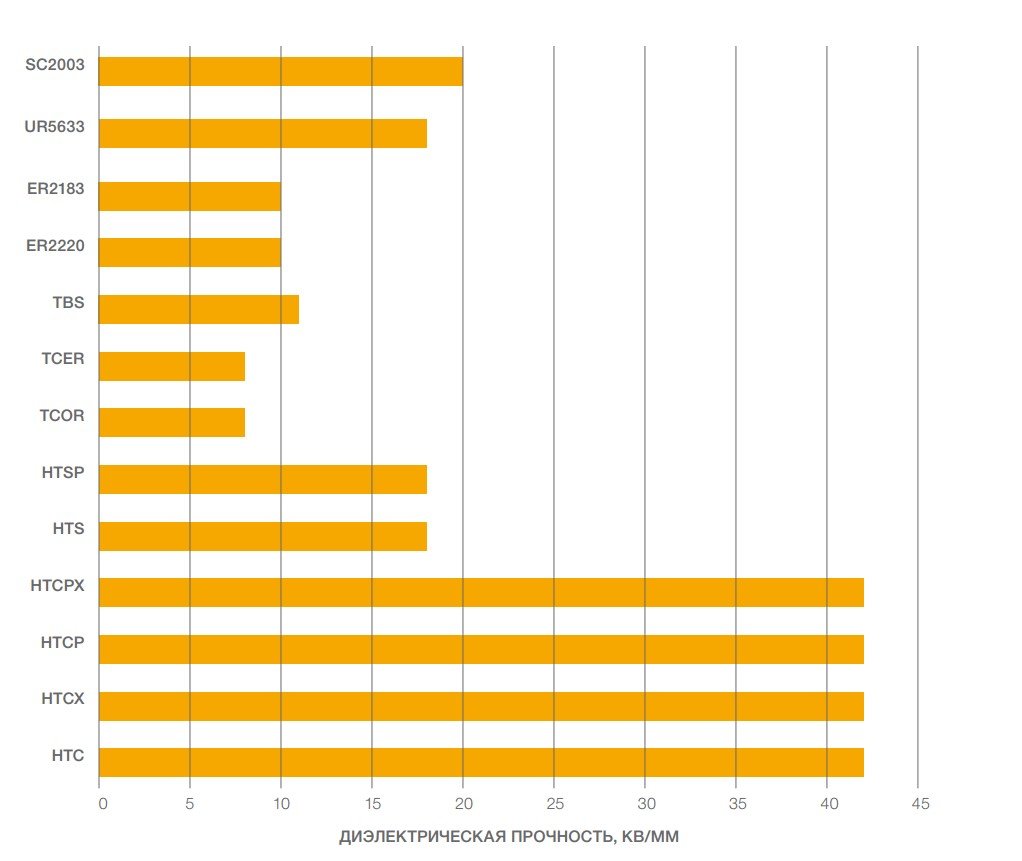

Материалы для обеспечения теплового режима используются в электрических устройствах и поэтому не должны оказывать отрицательного воздействия на его характеристики. Измерение электрических свойств таких материалов может помочь в обеспечении совместимости при применении. Например, диэлектрическая прочность – это максимальная напряженность электрического поля, которую в принципе может выдержать материал без образования пробоя, т. е. без потери своих электрических свойств. Иногда эту характеристику также называют напряжением, выдерживаемым диэлектриком. В свою очередь, напряжение пробоя – это минимальное напряжение, вызывающее у определённой части изолятора способность проводить электрический ток. (график 3)

График 3. Диэлектрическая прочность теплопроводных материалов Electrolube

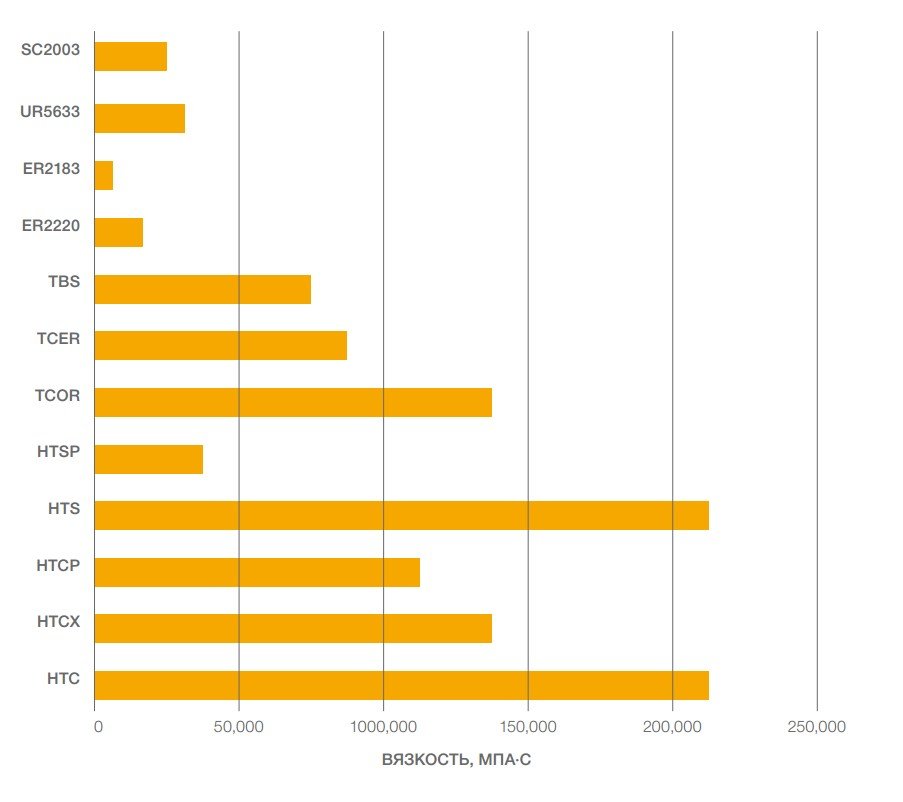

Вязкость теплопроводящих паст влияет на параметры процесса нанесения, а также на рабочие характеристики применяемого материала. Например, линейка обычных материалов предназначена для применения в качестве промежуточных теплопроводящих материалов и поэтому эти материалы следует наносить тонким слоем. Стабильность этих материалов позволяет избегать возникновение проблем, связанных с выдавливанием пасты (изменение вязкости при изменении температуры, заставляющее пасту постепенно вытекать из пространства между поверхностями), но только если они применяются в виде тонких слоев. Материалы для заполнения зазоров, такие как компаунды HTCPX, предназначены для обеспечения максимальной стабильности даже при большой толщине и воздействии вибрации. Это улучшение стабильности также означает, что вязкость материала очень высока. Вязкость отверждаемых материалов для обеспечения теплового режима, таких как составы холодного отверждения и заливочные материалы, имеет значение только для этапа нанесения, и её необходимо учитывать при выборе подходящего оборудования для дозирования и методов нанесения. После нанесения материала на модуль/основание, он отверждается до твёрдого состояния. На графике ниже приведено сравнение вязкости различных материалов. (График 4)

График 4. Сравнение вязкости теплопроводных материалов Electrolube

Как подчеркивалось выше, за исключением материалов для заполнения зазоров, важно, чтобы промежуточные теплопроводящие материалы наносились как можно более тонким слоем, чтобы снизить влияние теплового сопротивления. Поэтому этап выбора способа нанесения теплопроводящих паст может быть столь же важен, как и этап выбора самого материала. Теплопроводящие пасты можно наносить различными способами, как вручную, так и автоматически.

I. Ручное нанесение может выполняться с помощью валика, ракеля или шпателя. Часто валик является наилучшим способом для обеспечения распределения материала ровным тонким слоем по всей поверхности.

II. В методах автоматического нанесения используется специальное оборудование. Оно обычно имеет головку для нанесения, в которой материал подаётся на устройство нанесения с помощью дозатора. Из-за вязкости таких материалов дозатор обычно представляет собой механизм с выдавливающей пластиной, соединяемый с ёмкостью с теплопроводящей пастой, в которой она поставляется.

Составы холодного отверждения от компании Electrolube поставляются в готовых к использованию картриджах, и их следует наносить при помощи пистолета TCR Gun. По вопросам, связанным с поставкой в крупной таре, обращайтесь в компанию Electrolube. Эти материалы часто используются для одновременного обеспечения теплопередачи и крепления, поэтому следует наносить материал тонким слоем и выполнять испытания, чтобы убедиться, что полученная прочность соединения достаточна для данного применения. Так как эти материалы отверждаются за счёт взаимодействия с влагой, в процессе нанесения и сушки необходимо обращать внимание на влажность окружающей среды – 50% при комнатной температуре . Крайние состояния (очень сухой или очень влажный воздух) сдерживают отверждение, и повышенные температуры не ускоряют процесс, если при этом влажность также не будет увеличена.

Заливочные компаунды – это двухкомпонентные системы, которые можно наносить вручную или автоматически с помощью автоматизированного оборудования. Во всех случаях, при выполнении процедуры смешивания следует избегать захвата воздуха. Захват воздуха или влаги может повлиять на процесс отверждения этих материалов, а также может приводить к образованию воздушных пузырьков в отвержденном материале, которые значительно снижают теплопроводность. I. Компания Electrolube поставляет заливочные компаунды в специальной упаковке, представляющей собой пакет, разделенный застёжкой, которая отделяет друг от друга компоненты A и B до момента смешивания. Данная упаковка идеальна для безвоздушного смешивания и рекомендуется для любого нанесения заливочного компаунда, выполняемого вручную. При поставке в алюминиевой оболочке эту оболочку не следует удалять вплоть до начала использования материала. II. Также доступны установки для смешивания как настольного типа, так и в виде оборудования.

| HTCX | HTCP | HTCPX | HTS | HTSP | |

| Бессиликоновая теплопроводящая паста Экстра | Бессиликоновая теплопроводящая паста Плюс | Бессиликоновая теплопроводящий компаунд Экстра плюс | Силиконовый теплопроводящий компаунд | Силиконовый теплопроводящий компаунд Плюс | |

| Теплопроводность (Вт/м∙К) | 1,35 | 2,50 | 3,40 | 0,90 | 3,00 |

| Плотность (г/мл) | 2,61 | 3,00 | 3,10 | 2,10 | 3,00 |

| Вязкость (мПа∙с)** | 130 000 | 105 000 | 640 000 | 210 000 | 45 000 |

| Время отверждения, ч (при 20°С/60°С) | . | . | . | . | . |

| Температурный диапазон, °С | -50…+130 | -50…+130 | -50…+130 | -50…+200 | -50…+200 |

| Потеря веса при испарении (96ч при 100°С IP-183) | ≤0,40% | ≤1.00% | ≤1.00% | ≤0.80% | ≤0.80% |

| Диэлектрическая прочность, кВ/мм | 42 | 42 | 42 | 18 | 18 |

| Объемное сопротивление, Ом∙см | 1х1014 | 1х1014 | 1х1014 | 1х1015 | 1х1015 |

| TCOR* | ER2220 | ER2183 | UR5633 | SC2003 | |

| Теплопроводящий состав холодного отверждения | Двухкомпонентная эпоксидная смола | Двухкомпонентная эпоксидная смола | Двухкомпонентная полиуретановая смола | Двухкомпонентная силиконовая смола | |

| Теплопроводность (Вт/м∙К) | 1,80 | 1,54 | 1,10 | 1,24 | 0,8 |

| Плотность (г/мл) | 2,30 | 2,22 | 1,95 | 1,65 | 1,60 |

| Вязкость (мПа∙с)** | 145 000 | 15 000 | 5 000 | 30 000 | 30 000 |

| Время отверждения, ч (при 20°С/60°С) | 24 | 24/4 | 24/4 | 24/4 | 24/1 |

| Температурный диапазон, °С | -50…+230 | -40…+130 | -40…+130 | -50…+125 | -60…+200 |

| Потеря веса при испарении (96ч при 100°С IP-183) | . | . | . | . | . |

| Диэлектрическая прочность, кВ/мм | >8 | 10 | 10 | 18 | 18 |

| Объемное сопротивление, Ом∙см | 1х1014 | 1х1015 | 1х1015 | 1х1014 | 1х1015 |

Сравнительная таблица материалов для обеспечения теплового режима

*Для отверждения требуется относительная влажность воздуха 50% при комнатной температуре.

В целом следует помнить, что правильно подобранные технологические материалы – гарантия долговечной и корректной работы изделия.