Автор: Махлаков Сергей, msa@protehnology.ru

Смолы и компаунды, используемые в областях электронной и электрической промышленности, обычно подразделяются на четыре типа: эпоксидная, полиэфирная, полиуретановая и силиконовая. В этой статье мы кратко рассмотрим все из них, чтобы разобраться в их преимуществах и недостатках.

Эпоксидные смолы широко используются в течение многих лет. Они, как правило, твердые и прочные и обладают низким коэффициентом усадки при отверждении. Они характеризуются отличным уровнем механических свойств, хорошими характеристиками при высоких температурах, хорошей адгезией к любой поверхности, а так же демонстрируют превосходную химическую стойкость к широкому спектру химических веществ. Процесс сшивания или отверждения обычно протекает медленно, особенно когда речь идет о небольших объемах смолы. Можно использовать отвердители с быстрым отверждением, но они выделяют много тепла во время отверждения, что приводит к сильной экзотермической реакции, которая может повредить электронные компоненты и вызвать высокие механические напряжения как на компонентах, так и на цепи.

Полиуретановые смолы являются эластомерными или эластичными в их отвержденном состоянии и являются предпочтительными, когда заливаемые изделия содержат деликатные компоненты, такие как ферриты или хрупкие стержни. Намного проще настроить скорость отверждения с помощью уретановых материалов, а срок их службы и время гелеобразования можно отрегулировать в соответствии с требованиями заказчика, что приводит к ускорению процесса и сокращению количества незавершенной работы на предприятии. Обычно полиуретан нагревается существенно меньше во время отверждения, чем эпоксидные смолы - выделяемое тепло обычно не является проблемой даже для систем с быстрым отверждением. Обычные полиуретаны могут подвергаться воздействию воды, особенно при высоких температурах. Однако существуют уретаны на основе полибутадиена, которые очень устойчивы к воде как в процессе отверждения, так и в конечном отвержденном состоянии. Electrolube различает два типа полиуретана в используемой системе нумерации - материалы UR50** и UR51** основаны на полибутадиене. Материалы UR55** и UR56** основаны на других полимерных основных цепях уретанов. Для большинства полиуретанов максимальная рабочая температура ограничена 130°C, однако последние разработки позволиляют увеличить максимальную рабочую температуру компаундов нового поколения до 150°C. Простота, с которой технологические характеристики и конечные свойства полиуретановых смол могут варьироваться в соответствии с требованиями заказчика, привела к их использованию в широком спектре электроники и электрической герметизации.

Силиконовые компаунды имеют особенность быть более дорогими, чем эпоксидные смолы или уретаны, но требуются в тех случаях, когда речь идет о высоких или низких постоянных рабочих температурах (от -50 до 200 ° C). Благодаря присущей им высокой гибкости эти компаунды особенно хорошо подходят для изделий, которые часто подвергаются тепловым ударам или термоциклированию. Количество тепла, выделяемое во время отверждения силиконовых смол, действительно очень мало, что делает их особенно подходящими для использования в термочувствительных компонентах. Силиконы имеют отличную адгезию к широкому спектру подложек, в том числе к наиболее распространенным металлам и пластмассам. Обычно силиконы обладают низкой жесткостью, что означает, что они не такие упругие, как эпоксидные или полиуретановые смолы.

Полиэфирные материалы широко используются для заливки и герметизации, но, как правило, они дают очень высокий экзотермический эффект при отверждении при комнатной температуре, и часто при отверждении может происходить высокий уровень усадки. Это может привести к повреждению компонентов и цепей. Традиционно эти смолы содержат стирол в качестве реакционноспособного мономера, который в прошлом вызывал проблемы из-за его запаха и летучести, однако новое поколение смол заменило стирол другими реактивными мономерами, которые уменьшили связанные с ними опасности.

Electrolube предлагает широкий ассортимент эпоксидных, полиуретановых и силиконовых смол для заливки, герметизации и других применений. Подавляющее большинство из них представляют собой двухкомпонентные материалы, в которых смолу необходимо смешать с отвердителем в определенном соотношении перед использованием. Наборы содержат смолу и отвердитель, предварительно взвешенные в контейнерах в правильном соотношении, что исключает необходимость взвешивания пользователем.

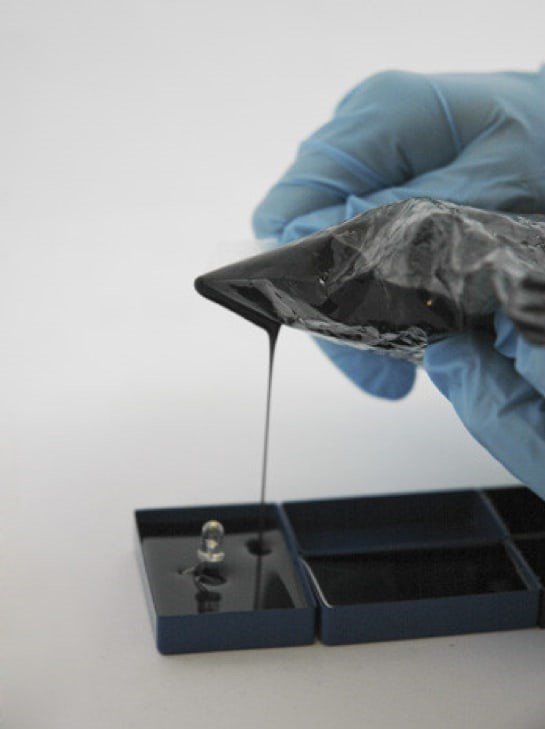

Рисунок 1. Заливка печатной платы

Преимущество 250г упаковки состоит в том, что можно приобрести небольшой объём материала, а упаковка состоит из пластикового пакета, разделенного на два отсека съемным уплотнением и зажимом. Опять же, смола и отвердитель находятся в правильном соотношении, а также, после снятия уплотнения, обе части могут быть тщательно смешаны прямо в пакете без подачи воздуха.

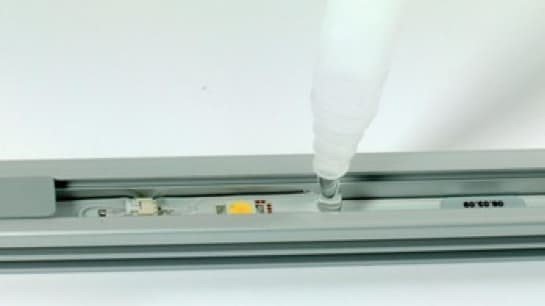

Затем пакет можно использовать в качестве дозатора для заливки соответствующего устройства (рис.2). Electrolube предлагает так же ограниченный диапазон эпоксидных смол, состоящих из одной части, которые термически отверждаются и могут использоваться для инкапсуляций небольшого объёма.

Большинство используемых компаундов представляют собой сложные продукты с технологическими характеристиками и конечными свойствами, настроенными в соответствии с потребностями клиентов с использованием навыков разработчика. Эпоксидные смолы обычно содержат основную эпоксидную смолу, обычно бисфенол А, и разбавители или разбавители вязкости, которые могут сделать смолу менее вязкой и более удобной для работы. Разбавители могут быть реакционноспособными, участвующими в процессе сшивания, или нереакционноспособными, будучи химически инертными.

Преимущество полимерной упаковки состоит в том, что имеются небольшие количества, упаковка состоит из пластикового пакета, разделенного на два отсека съемным уплотнением и зажимом. Опять же, смола и отвердитель находятся в правильном соотношении, а также, после снятия уплотнения, обе части могут быть тщательно смешаны в пакете без подачи воздуха. Затем пакет можно использовать в качестве дозатора для заливки соответствующего устройства. Electrolube предлагает ограниченный диапазон эпоксидных смол, состоящих из одной части, которые термически отверждаются и могут использоваться для небольших капсулирований. Доступны однокомпонентные отверждаемые влагой полиуретановые и силиконовые смолы, но проникновение влаги для получения полного отверждения является проблемой с заливкой или капсулированием. Можно составить одну часть смолы, которая может быть отверждена ультрафиолетовым излучением, но эта технология не очень подходит для приготовления заливочных смол из-за проблем с тенью и степени отверждения на глубине при отверждении толстых профилей с компонентами и сложной геометрией.

Большинство используемых систем смол представляют собой сложные продукты с технологическими характеристиками и конечными свойствами, настроенными в соответствии с потребностями клиентов с использованием навыков разработчика. Эпоксидные смолы обычно содержат основную эпоксидную смолу, обычно бисфенол А, и разбавители или разбавители вязкости, которые могут сделать смолу более жидкой и более легкой в обработке. Разбавители могут быть реакционноспособными, участвующими в процессе сшивания, или нереакционноспособными, будучи химически инертными.

Реакционноспособные разбавители могут содержать одну или две эпоксидные группы на молекулу - первые дают лучшее снижение вязкости, но оказывают большее влияние на механические свойства, чем последние. Нереактивные разбавители обычно обеспечивают лучший уровень гибкости отвержденного продукта, но могут привести к снижению адгезии, особенно при высоких температурах. Electrolube ER1448 является примером эпоксидной смолы с очень низкой вязкостью, разработанной с использованием запатентованной смеси разбавителей обоих типов - она обеспечивает быстрое и эффективное вытеснение воздуха из небольших сложных схем без необходимости вакуумирования для удаления воздуха. Нереактивные разбавители могут использоваться в полиуретанах для получения мягких компаундов, которые можно легко удалить из схемы для исследования неисправностей или ремонта. UR5048 является популярным примером такой смолы, в то время как UR5044 является его огнестойкой версией, одобренного UL 94 V-0.

Рисунок 2. Заливка светодиода компаундом напрямую из пакета

Отвердитель, используемый с эпоксидной смолой, вносит очень важный вклад в конечные свойства, а также выбор отвердителя является основным способом изменения скорости отверждения и потенциального экзотермического эффекта. Самые ранние использованные отвердители были довольно агрессивным классом химических веществ, называемых первичными алифатическими аминами.

Они дают быстрое отверждение, но, как следствие, выделяют много тепла а так же вызывают повреждения кожи и могут вызвать дерматит и астму, если с ними не обращаться осторожно. К ним относятся так же ароматические амины, улучшающие термические и механические свойства отвержденного продукта. Было обнаружено, что они обладают канцерогенными и мутагенными свойствами, что привело к постепенному отказу от них. Аминовые отвердители часто поставляются в виде сложных смесей из различных материалов, часто в виде полиамидов, и требуют от специалиста большого опыта в обращении с нмии. Ангидриды органических кислот дают эпоксидные смолы с низкой вязкостью и с очень высокими непрерывными рабочими температурами, а так же превосходной химической стойкостью, но их необходимо отверждать при высоких температурах.

В полиуретановых смолах обычно используются полимеры с концевыми гидроксильными группами, часто называемых полиолами. Обычно полиолы на основе либо полибутадиеновых, либо полиэфирных каркасов демонстрируют лучшую водостойкость, но полиолы на основе полиэфира демонстрируют улучшенную адгезию. Вторым компонентом смолы является изоцианат, обычно дифенилметандиизоцианат (MDI), однако, поскольку он имеет отчетливый желтый / коричневый цвет, для оптически прозрачных смол используются алифатические изоцианаты. Из них за последние несколько лет 1,6-гексаметилендиизоцианат стал более распространенным из-за его низкого класса опасности. Важно защитить обе части смолы от влаги. Если компонент смолы становится влажным, то вода будет реагировать с изоцианатом и образовывать пузырьки газообразного диоксида углерода по всему отвержденному продукту. Если изоцианат становится влажным, в материале образуется твердый осадок вместе с газообразным диоксидом углерода, который может создавать давление в баллончике. Обычная причина влажности смолы или отвердителя - многократное открытие и закрытие контейнеров - каждый раз, когда контейнер открывается, влажный воздух попадает в воздушное пространство над жидкостью, и вода впитывается в материал. Контейнеры следует открывать и закрывать как можно быстрее - промывка банки сухим азотом перед закрытием поможет предотвратить проблемы. Если это невозможно, единственным решением может быть покупка материала в контейнерах меньшего размера, если они доступны. При использовании полиуретанов в машинах для смешивания и дозирования, необходимо будет защитить оба компонента от влаги, либо устанавливая ловушки с осушителем в резервуарах, либо непрерывно промывая резервуары сухим азотом. Изоцианат является опасной частью состава и не должен нагреваться или распыляться, так как это повысит уровень в атмосфере и, следовательно, воздействие на легкие. Если температура хранения отвердителя, содержащего MDI, падает ниже 18 ° C в течение длительного периода (> 24 часов), то отвердитель может начать кристаллизоваться и на дне контейнера образуется белый осадок. Обычно его можно снова растворить, нагревая материал до 40 ° C в течение нескольких часов, после чего материал становится пригоден для использования при растворении всех кристаллов. Если на полиоле присутствуют две гидроксильные группы, получается мягкий отвержденный продукт, твердость может быть увеличена добавлением триола (три гидроксильные группы) или тетраола (четыре гидроксильные группы), что приводит к более плотной структуре, когда смола отверждается. Молекулярная масса полиола также будет влиять на гибкость отвержденной смолы. Тип основной цепи полимера оказывает большое влияние на химическую стойкость смолы, а также на ее вязкость и эластичность. Нельзя забывать, что в настоящее время растет число биоисточников и устойчивых полиолов, которые позволяют разрабатывать смолы, которые оказывают меньщее воздействие на окружающую среду.

Скорость отверждения в уретановых системах очень легко регулируется путем добавления большего количества катализатора к компоненту смолы. Эти катализаторы обычно делятся на две категории: амины и комплексы переходных металлов. Каждый катализатор имеет свои собственные характеристики отверждения в системе смол. К сожалению, изменяющийся характер законодательства, в частности RoHS, REACH и GHS, означает, что определенные химические вещества либо ограничены в использовании, либо запрещены для определенных видов применения, либо сняты с рынка.

Рисунок 3. Двухкомпонентный полиуретановый компаунд Electrolube

Это означает, что химикам пришлось приложить немало усилий, чтобы переформулировать существующие продукты, чтобы сохранить текущие свойства, а также разработать новые продукты для удовлетворения меняющихся потребностей рынка.

Силиконовые компаунды основаны на силиконовых полимерах различной молекулярной массы с различными концевыми группами для обеспечения требуемой функциональности. Как и в случае с полиуретанами, твердость смолы можно регулировать с помощью разветвленных полимеров для увеличения плотности связей отвержденной смолы. Силиконы используют ряд различных катализаторов, чтобы инициировать процесс отверждения, во многих случаях они основаны на комплексах платины. Не рекомендуется отверждать эпоксидные смолы и силиконы в одной печи. Также в зависимости от типа концевых групп (винил или гидроксил) будет определяться реакция отверждения, а также требуется ли влага. В отличие от эпоксидных смол, сложных полиэфиров и полиуретанов, силиконы обычно отверждаются от открытой поверхности вниз через тело смолы. Это означает, что у силикона будет короткое время отверждения (иногда называемое временем прилипания), но затем реакция отверждения протекает по всему объему смолы, это означает, что глубина смолы будет определять время отверждения.

Твердые наполнители являются очень важным компонентом многих смол. Они могут быть добавлены для простого снижения стоимости, например, порошкообразный известняк. Экономия, как правило, немного меньше, чем можно предположить по стоимости за кг, поскольку заполненные системы имеют более высокую плотность, чем незаполненные. Это означает, что, хотя изделию может потребоваться 3 грамма смолы плотностью 1,0 для его заливки, для этого потребуется 4,5 грамма смолы плотностью 1,5. В каждом случае объем составляет 3 мл. Сравнение стоимости конкурирующих смол всегда должно проводиться на основе объёма, а не на основе веса.

Присутствие твердых наполнителей обычно приводит к получению более твердого и жесткого отвержденного продукта. Наполнители могут быть добавлены в качестве противопожарных компонентов. Для этой цели обычно используется тригидрат оксида алюминия: он имеет дополнительное преимущество, которое приводит к низкой эмиссии дыма и низкому уровню токсичных паров. ER2188 и ER2195 являются популярными примерами огнестойких эпоксидных смол, наполненных тригидратом оксида алюминия - оба полностью одобрены UL 94 V-0. UR5097, UR5604 и UR5608 являются примерами огнестойких полиуретанов, использующих тот же механизм для достижения огнестойкости, также одобренный для UL 94 V-0. Недостатком является то, что требуются высокое содержание тригидрата оксида алюминия, что приводит к образованию смолы с относительно высокой вязкостью. Традиционно галогенированные соединения использовались в качестве противопожарных компонентов. Однако их использование приводит к более высокому уровню дыма и токсичных паров, которые становятся проблемой. Наполнители на основе фосфора были использованы для производства огнезащитных смол нового поколения, которые выделяют меньше дыма и опасных испарений. ER2218 и ER2221 являются примером этого типа эпоксидной смолы с низкой вязкостью. Новое поколение антипиренов совершенно другого химического типа в настоящее время становится доступным и внедряется в новое поколение смол.

Многие другие типы наполнителей могут быть использованы в эпоксидных смолах, полиуретанах и силиконах. Полые стеклянные и пластиковые сферы дают пониженную плотность и низкие диэлектрические потери. При заливке радиочастотной схемы заливочная смола может создавать емкостные эффекты между проводниками на печатной плате и недопустимо изменять характеристики схемы. Для преодоления этих проблем можно использовать полые сферы, содержащие смолы с низкой диэлектрической проницаемостью. Типичными примерами таких смол являются ER 1448 и UR 5118. Оксиды цинка и оксид алюминия дают улучшенную теплопроводность, но оксид алюминия чрезвычайно абразивен и вызывает серьезные проблемы с износом оборудования для смешивания и дозирования. ER 2183 и ER2221 являются очень популярными примерами наполненных оксидом цинка теплопроводящих эпоксидных смол. UR5608 и SC4003E являются примерами полиуретана и силиконовой смолы соответственно, которые показывают хорошую теплопроводность. Кремниевый песок дает меньшую усадку при отверждении и коэффициент теплового расширения. Измельченные стеклянные волокна дают улучшенную ударопрочность; сульфат бария не пропускает рентгеновские лучи и т.д.

В первые дни заливки и герметизации эпоксидные смолы были единственными материалами на рынке. Эпоксидная химия развивалась на протяжении многих лет для удовлетворения меняющихся потребностей промышленности и нормативно-правовых баз, однако и полиуретаны, и силиконы стали более зрелыми с точки зрения разрабатываемых и предлагаемых смол.

Рисунок 4. Заливка светодиодного устройства силиконовым компаундом.

С изменяющимся и развивающимся рынком электроники, с требованиями развивающегося рынка мобильных устройств, использования светодиодов и естественного развития и развития более мелких и более мощных компонентов в устройствах, рынок требует разработки новых смол и материалов, чтобы удовлетворить эти требования. С этой целью химики заглядывают глубоко в свои шкафы, чтобы найти материалы и химикаты, отвечающие требованиям сегодняшнего и завтрашнего дня.