Растущие цены на электричество, возрастающие опасения об изменении климата, а также стремление к энергетической независимости – все эти факторы заставляют мировой рынок освещения изменяться в пользу более энергоэффективного освещения. Революционное развитие светодиодных источников света приводит к фундаментальному изменению восприятия и использования освещения, и открывает огромные возможности для значительного энергосбережения.

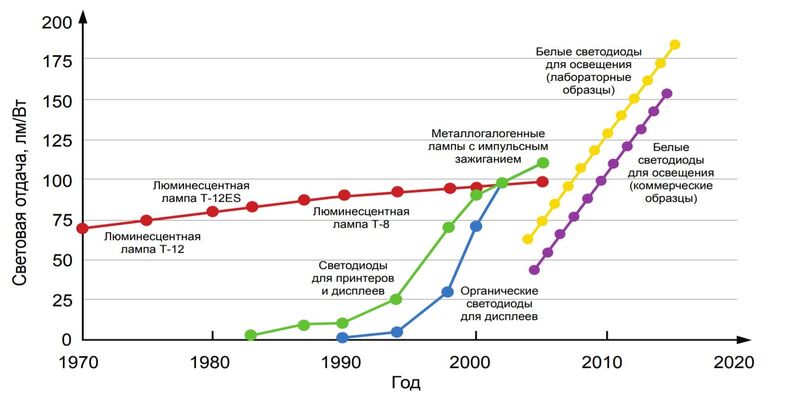

Высокая эффективность светодиодных источников света является ключевым фактором для применения светодиодных технологий. Светоотдача светодиодных осветительных приборов уже сейчас равна или даже превышает светоотдачу большинства традиционных технологий, при серьезном запасе для роста (рис. 1).

рис.1 Соотношение светоотдачи различных источников света и прогноз роста к 2020 году

Эффективность работы светодиодного осветительного прибора, в значительной мере, зависит от эффективности самого светодиодного источника света, Интеграция светодиода в осветительный прибор приводит к снижению светоотдачи всего осветительного прибора из-за потерь в оптической системе, потерь в источнике питания и тепловых потерь. Предрекают, что к 2020 году светоотдача светодиодов достигнет 220 лм\Вт, а светоотдача осветительных приборов – 196 лм\Вт (Таблица 1)

| Составляющие эффективности | 2014 | 2015 | 2020 | Цель |

| Прогнозируемая светоотдача СД** (лм/Вт) | 146 | 162 | 220 | 250 |

| Спад эффективности от нагрева (увеличенная Траб) | 87% | 88% | 93% | 95% |

| Эффективность драйвера | 86% | 87% | 93% | 96% |

| Оптическая эффективность | 87% | 89% | 94% | 96% |

| Токовый корректирующий фактор спада мощности (снижение 1раб) | 1,14 | 1,13 | 1,09 | 1,05 |

| Общая эффективность осветительного прибора, % | 74% | 77% | 89% | 92% |

| Светоотдача осветительного прибора *** (лм/Вт) | 108 | 125 | 196 | 230 |

|

Таблица 1. Разбивка по прогнозу мощности осветительного прибора с тепло-белыми светодиодами* Примечания: * - тепло-белые СД и осветительные приборы с ними имеют КЦТ=3000К и CRI=80 **- для тепло-белого СД *** - Светоотдача осветительного прибора получена путем умножения светоотдачи светодиода на общую эффективность осветительного прибора |

||||

В связи с этим быстрым ростом появилась насущная необходимость среди производителей светодиодных светильников, сделать правильный выбор материалов для заливки и инкапсуляции, чтобы максимально увеличить срок службы и производительность светодиодных осветительных приборов. Выбор зависит от двух ключевых факторов управление температурой, включая меры по обеспечению максимальной теплоотдачи от светодиодных светильников и осветительных сборок, и понимание того, как правильный выбор компаунда может оказать значительное влияние на эстетику, атмосферу, освещение качества и долгосрочной охраны окружающей среды светодиодных светильников.

Компаунды широко используются для заливки и инкапсуляции в электронике, электротехнике и LED. Бывают они 3х видов, в зависимости от их химических типов: эпоксидные, уретановые и силиконовые. Британская компания Electrolube разрабатывает, производит и поддерживает широкий ассортимент смол во всех этих категориях.

Свойства эпоксидной смолы

Эпоксидные смолы пользуются широкой популярностью среди отраслей электроники благодаря их отличным электрическим и механическим свойствам, а также их способности обеспечивать защиту от химических веществ и высоких температур. Их использование позволяет защитить электрические компоненты от пыли, влаги и коротких замыканий, а в качестве стандартных эпоксидных смол имеют лучшую теплопроводность, чем воздух, они обеспечивают более эффективное рассеивание тепла от компонентов, что продлевает срок службы.

Сегодня существует широкий спектр различных смоляных систем на основе эпоксидной смолы, предлагающих широкий спектр различных свойств. Процесс отверждения для эпоксидных смол обычно медленный, но диапазон различных скоростей отверждения и отвержденных свойств может быть получен с использованием аминов, модифицированных амином полимеров или полиамидов. Однако, хотя реакция может быть очень быстрой, она также может быть очень экзотермической, что приводит к возможности реакции бегства. Это можно смягчить, модифицируя химическую реакцию смолы или используя наполнитель, который поможет поглотить тепло реакции и который часто используется в качестве антипирена. Температура, при которой смола отверждается, будет влиять не только на ее скорость отверждения, но и на качество конечного результата, поэтому также необходимо провести некоторые испытания, прежде чем перейти к определенной скорости отверждения.

Одной из новейших эпоксидных смол Electrolube, которая была представлена на выставке Electronica 2016 (Мюнхен, Германия), является ER4001, с модифицированной формулой. ER4001 - эпоксидная смола, которая обладает высокой термостойкостью и улучшенной отверждаемостью и обеспечивает полную защиту до 150 °C. Благодаря своей повышенной теплопроводности ER4001 идеально подходит для тех приложений, которые требуют эффективного рассеивания тепла, особенно для блоков с ограниченным интервалом.

ER4001 также идеально подходит для использования в светодиодных осветительных установках, где он помогает ускорить рассеивание тепла и продлить срок службы агрегата.

Ассортимент эпоксидных смол Electrolube включает в себя множество прозрачных, белых и черных одно- и двухкомпонентных продуктов с множеством полезных свойств, которые отвечают большинству требований от заливки и уплотнения до погружения, включая исключительные электрические и термические характеристики, огнестойкость и устойчивость к химическим веществам (таблица 2).

| ER2188 |

ER2220 | ER2138 | ER2224 | ER1426 | ER1450 | ER1122 | ER4001 | |

| Особые свойства | Общего применения | Высокая теплопроводность | Низкая вязкость, теплопроводящий | Высокая температурная стабильность | Оптически прозрачный | Очень низкая вязкость | Отличная адгейзия | Термостойкий |

| Цвет (смесь) | Черный | Серый | Черный | Матовый | Бесцветный | Белый | Прозрачный янтарь | Матовый |

| Плотность в отвержденном состоянии | 1,69 | 2,22 | 1,95 | 2,13 | 1,05 | 1,10 | 1,05 | 2,13 |

| Вязкость смеси, мПа×с (при 23°С) | 9000 | 15000 | 5000 | 20000 | 100 | 250 | 12000 | 4000 |

| Пропорции смеси по весу (по объему)* | 11:1(5,5:1) | 2,8:1 (8,2:1) | 12,8:1 (5,6:1) | 5,85:1 | 4:1 (3,4:1) | 2,5:1 (2,2:1) | 1:1 (0,8:1) | 4,43:1 |

| Время жизни, мин. (при 23°С) | 60 | 120 | 120 | 40 | 120 | 15 | 90 | 60 |

| Время гелеобразования (при 23°С) | 2,5 ч | 3 ч | 7 ч | 150 мин. | 4 ч | 30 мин. | 4 ч | 6ч |

| Время отверждения, ч (при 23°С/60°С) | 24/2 | 24/4 | 24/4 | 24/4 | 36/8 | 12/2 | 48/4 | 1 час при 120 °С |

| Твердость по Шору | D85 | D90 | D90 | D75 | D85 | D50 | D80 | D90 |

| Теплопроводность, Вт/м×К | 0,91 | 1,54 | 1,10 | 0,81 | 0,20 | 0,20 | 0,20 | 1,20 |

| Температурный диапазон, °С | -40…+120 | -40…+130 | -40...+130 | -40…+150 | -40…+120 | -50…+130 | -40…+120 | -40…+150 |

| Максимальная температура при кратковременном воздействии, °С | +140 | +150 | +150 | +170 | +130 | +150 | +140 | +170 |

| Диэлектрическая прочность, кВ/мм | 10 | 10 | 10 | 10 | 10 | 10 | 12 | 17,7 |

| Объемное сопротивление Ом/см | 1014 | 1015 | 1015 | 1015 | 1014 | 1015 | 1014 | 1010 |

| Уровень нераспространения горения | V-0 | V-0 | V-0 | V-0 | - | - | - | V-0 |

| Соответствие UL94 | Да | Нет | Нет | Нет | Нет | Нет | Нет | - |

| Соответствие Ro/HS | Да | Да | Да | Да | Да | Да | Да | Да |

Полиуретановые смолы

В то время как эпоксидные смолы обеспечивают твердую и негибкую инкапсуляцию при отверждении, полиуретановые смолы эластомерны или эластичны в их отвержденном состоянии, что особенно полезно, если плата, которая должена быть загерметизирована, содержит деликатные компоненты. Как эпоксидные смолы, полиуретановые смолы обеспечивают химическую, пылевую и влагостойкость, а также отличную электрическую изоляцию и хорошую адгезию к большинству подложек, как из металла, так и пластика. И в отличие от их эпоксидных аналогов, полиуретаны имеют меньшую экзотермию во время отверждения даже для быстрых систем отверждения. Однако отвержденные полиуретановые смолы не должны подвергаться температурному воздействию свыше 130 °C при непрерывной рабочей температуре.

Одной из последних разработок в классе полиуретановых смол Electrolube, которая была разработана для того, чтобы помочь производителям светодиодных светильников обеспечить защиту окружающей среды для своей продукции стала - UR5638 (рис.2)

UR5638 представляет собой оптически прозрачную / прозрачную полиуретановую смолу, состоящую из алифатического полимера, предназначенного для обеспечения превосходной стойкости к УФ-излучению и в то же время отличной передачи видимого спектра света. Это делает его идеальным выбором для заливки светодиодов, работающих в спектре видимого света, в частности белых светодиодов. Это прочная смола, которая обеспечивает отличную защиту окружающей среды как для внутренних, так и для наружных светодиодов - хотя она идеально подходит для заливки больших блоков из-за низких экзотермических значений.

Полиуретановые смолы Electrolube поставляются в белых, черных, синих, прозрачных, матовых и оптически прозрачных составах и, вместе с эпоксидным диапазоном, обладают множеством свойств для удовлетворения потребностей в высокотемпературных средах и тех, которые подвержены химическому загрязнению, механическим повреждениям и проникновениям влаги (таблица 3).

рис. 2 Оптически прозрачный полиуретановый компаунд Electrolube UR5638 (справа) и эпоксидная матовая смола ER2224 (слева)

Таблица 3 Полиуретановые смолы Electrolube. *Точно вычисленные пропорции смешивания необходимо смотреть в техническом паспорте материала.

| UR5041 | UR5048 | UR5044 | UR5528 | UR5562 | UR5633 | UR5604 | UR5638 | |

| Особые свойства | Водостойкий | Мягкий, с малыми напряжениями | Мягкий, допускающий проникновение | Прочный, с высокой адгейзией | Оптически прозрачный | теплопроводящий | Прочный, гибкий | Оптически прозрачный |

| Цвет (смесь) | Черный | Прозрачный янтарь | Темно-синий | Черный | Бесцветный | Черный | Черный | Бесцветный |

| Плотность в отвержденном состоянии | 1,18 | 0,95 | 1,49 | 1,07 | 1,02 | 1,65 | 1,54 | 1,11 |

| Вязкость смеси, мПа×с (при 23°С) | 2500 | 980 | 3400 | 2000 | 300 | 30000 | 2000 | 2000 |

| Пропорции смеси по весу (по объему)* | 3,6:1(3,9:1) | 14:1 (19:1) | 13,4:1 (20:1) | 2,4:1 (2,9:1) | 2,2:1 (2,3:1) | 12,2:1 (8,8:1) | 5,2:1 (3,9:1) | 3.73:1 (4.42:1) |

| Время жизни, мин. (при 23°С) | 20 | 20 | 25 | 20 | 17 | 15 | 40 | 50 |

| Время гелеобразования, мин. (при 23°С) | 60 | 40 | 40 | 35 | 22 | 40 | 90 | 100 |

| Время отверждения, ч (при 23°С/60°С) | 24/4 | 24/4 | 24/3 | 24/5 | 24/4 | 24/4 | 24/3 | 24/4 |

| Твердость по Шору | А85 | А12 | А40 | D57 | A95 | A90 | A75 | А45 |

| Теплопроводность, Вт/м×К | 0,25 | 0,20 | 0,25 | 0,25 | 0,20 | 1,24 | 0,45 | 0,20 |

| Температурный диапазон, °С | -60…+125 | -60…+100 | -60...+120 | -50…+125 | -40…+120 | -50…+125 | -40…+130 | -40…+120 |

| Максимальная температура при кратковременном воздействии, °С | +130 | +100 | +130 | +130 | +130 | +130 | +155 | +130 |

| Диэлектрическая прочность, кВ/мм | 20 | 18 | 18 | 25 | 11 | 18 | 18 | 11 |

| Объемное сопротивление Ом/см | 1015 | 1014 | 1010 | 1014 | 1014 | 1014 | 1014 | 1014 |

| Уровень нераспространения горения | - | - | V-0 | - | - | V-0 | V-0 | Нет |

| Соответствие UL94 | Нет | Нет | Да | Нет | Нет | Нет | Да | Нет |

| Соответствие Ro/HS | Да | Да | Да | Да | Да | Да | Да | Да |

Свойства силиконовой смолы

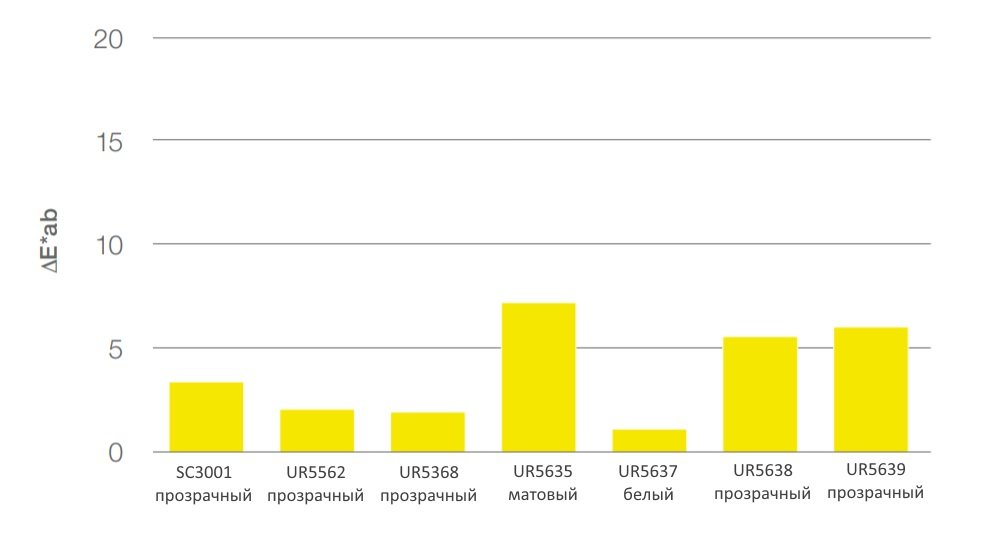

Как и в случае с некоторыми типами полиуретановой смолы, оптически прозрачные силиконовые смолы, такие как SC3001 Electrolube, обладают превосходной устойчивостью к ультрафиолетовому излучению и сохраняют свою ясность во всех строгих лабораторных условиях тестирования. Эта хорошо документированная стойкость к ультрафиолетовому излучению делает их идеальными для применения в светодиодах, где стабильность цвета смолы важна для достижения минимального температурного сдвига самого светодиодного осветительного устройства (рис. 3).

Рис.3 Абсолютное изменение цвета (ΔE * ab) после 1000 часов УФ-облучение

Силиконовые смолы, хотя и не так популярны, как эпоксидные и полиуретановые, но обладают некоторыми отличительными преимуществами при использовании в качестве инкапсулирующей смолы, потому что отвержденные продукты обладают высокой степенью гибкости, превосходной химической, пылевой и влагостойкостью, и хорошими электроизоляционными свойствами. Силиконовые смолы имеют тенденцию быть более дорогими, чем эпоксидные или полиуретановые, но идеально подходят, когда требуются высокие непрерывные рабочие температуры (выше 180 ° C). Кроме того, экзотермическая температура при работе с силиконовыми системами очень низка, что обеспечивает совместимость с теплочувствительными компонентами.

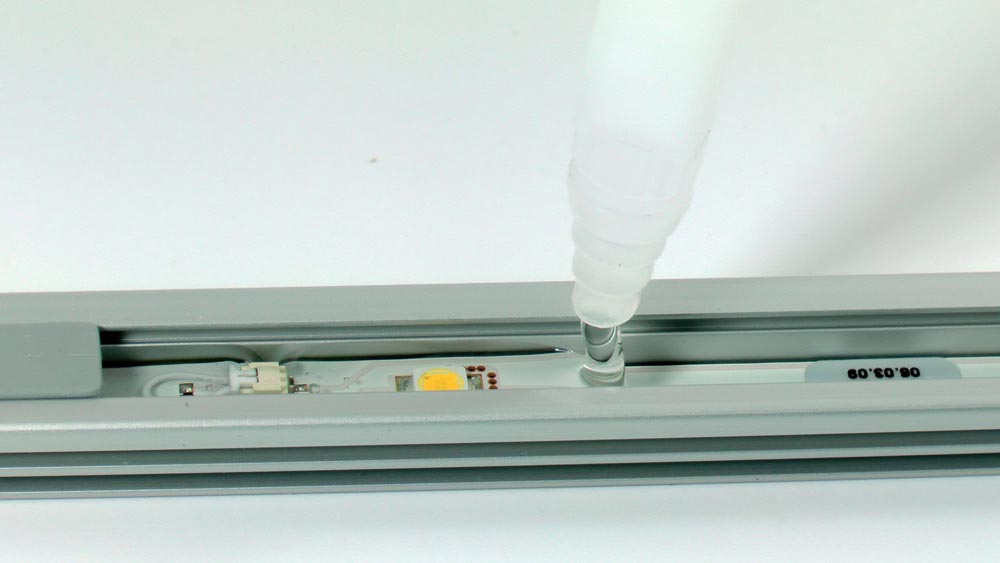

Материал SC3001 представляет собой эластичный оптически прозрачный двухкомпонентный герметизирующий компаунд. Он отлично подходит для применения в светодиодной отрасли, где крайне важна оптическая прозрачность. Материал чрезвычайно хорошо подходит для изделий, где требуется нанесение тонких пленок, вследствие своего отверждения под воздействием влаги (рис. 4).

рис. 4 Оптически прозрачный заливочный компаунд Electrolube SC3001

В отличие от полиуретанового отверждающего механизма, силиконовое отверждение требует присутствия воды для инициирования процесса отверждения. Реакция протекает при комнатной температуре, часто называемой «вулканизацией при комнатной температуре» (RTV), но процесс может занять от 24 до 48 часов для полного отверждения в зависимости от глубины заливки или толщины образца. Силиконовые смолы также демонстрируют отличную адгезию к большинству субстратов, включая металлы, и пластмассы (таблица 4).

| SC2001 |

SC2001FD | SC2003 | SC3001 |

|

| Особые свойства | Высокое тепловое сопротивление | Быстрое отверждение | Тиксотропный | Оптически прозрачный |

| Цвет (смесь) | Темно-серый | Темно-серый | Темно-серый | Оптически прозрачный |

| Плотность в отвержденном состоянии | 1,4 | 1,15 | 1,60 | 1,04 |

| Вязкость смеси, мПа×с (при 23°С) | 3500 | 1800 | 30000 | 1800 |

| Пропорции смеси по весу (по объему)* | 1:1(1:1) | 1:1(1:1) | 1:1(1:1) | 13:1 (12:1) |

| Время жизни, мин. (при 23°С) | 30 | 4 | 40 | 30** |

| Время гелеобразования, мин. (при 23°С) | 60 | 8 | 80 | 180** |

| Твердость по Шору | А50 | А40 | А50 | А20 |

| Теплопроводность, Вт/м×К | 0,6 | 0,4 | 0,8 | 0,2 |

| Температурный диапазон, °С | -50…+200 | -45…+200 | -60...+200 | -60...+200 |

| Максимальная температура при кратковременном воздействии, °С | +225 | +225 | +225 | +250 |

| Диэлектрическая прочность, кВ/мм | 20 | 21 | 20 | - |

| Объемное сопротивление Ом/см | 1015 | 1015 | 1015 | 1014 |

| Уровень нераспространения горения | V-0 | V-0 | V-0 | HB |

| Соответствие UL94 | Нет | Нет | Нет | Нет |

| Соответствие Ro/HS | Да | Да | Да | Да |

Таблица 4. Силиконовые смолы Electrolube.

*Точно вычисленные пропорции смешивания необходимо смотреть в техническом паспорте материала.

** Для отверждения требуется относительная влажность воздуха 50% при комнатной температуре.

Компания Electrolube взаимодействует с рядом производителей светодиодов и конечными потребителями по всему миру, для изучения потребностей и улучшения характеристик своей продукции. Уделяя особое внимание исследованиям, а также возможностям сотрудничества, специалисты компании постоянно разрабатывают новые решения в области химических составов для электроники в частности для LED индустрии.