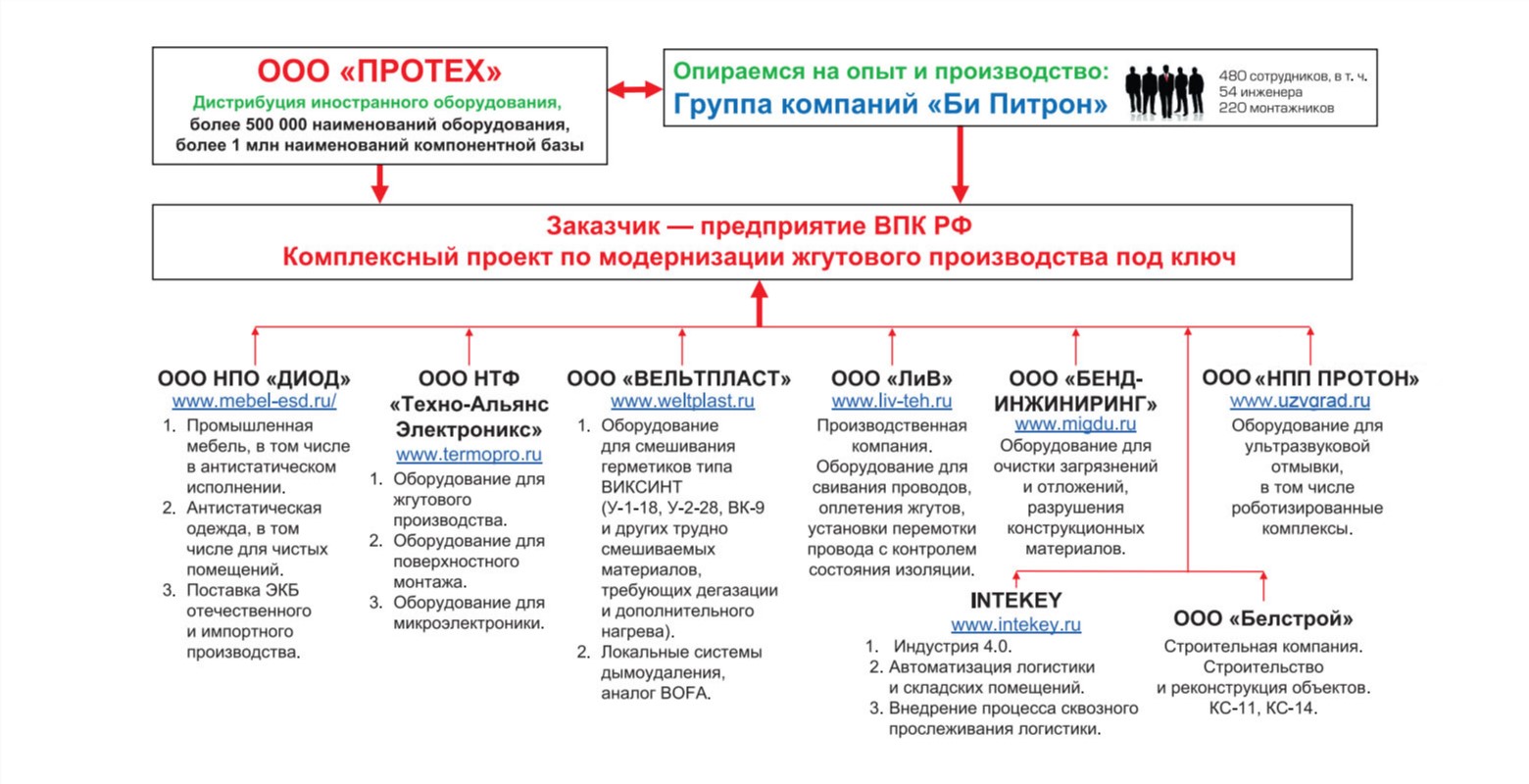

Два года назад мы анонсировали новый этап развития компании. Решив, что пришло время переходить от дистрибьюции к инжинирингу, ООО «Протех» приложило все усилия, чтобы найти здесь в России единомышленников, имеющих опыт, производственную базу, конструкторские заделы, возможность и, главное — желание решать сложные, интересные задачи, стоящие перед государственными предприятиями, на чьих плечах мало что ГОЗ со всеми нюансами, так еще и вполне обоснованные требования правительства по переходу на отечественное оборудование (рис. 1). Желание понятное. Непонятно, где его взять, оборудование отечественного производства, полностью отвечающее высоким требованиям нашего ВПК.

Если гора не идет к Магомету, то Магомет идет к горе…

Подумали мы и огляделись вокруг. Первая и такая очевидная мысль: у нас много производственных компаний, не крупных, не заметных государству, владельцы, они же, как правило, и генеральные конструкторы, и ГИПы, и технологи, много лет занимаются любимым делом в какой-то своей отрасли, часто совмещая работу с хобби. У них потрясающий кругозор, они готовы с энтузиазмом включаться в интересные задачи. Правда, задач этих часто не видят, работая в своей узкой нише. Но на то и XXI век на дворе, чтобы можно было легко находить друг друга, обмениваться информацией, идеями, делиться опытом. Одним из первых таких людей, чей бизнес вот уже скоро 25 лет связан с малой авиацией, стал генеральный директор ООО «Вельтпласт» Дмитрий Александрович Шаповалов. Предприятие под его бессменным и очень чутким руководством занимается изготовлением светосигнального оборудования для вертолетных площадок и частных аэродромов. Степень локализации производства постоянно повышается, и уже более 80% производственных задач решаются непосредственно на предприятии, что требует непрестанного изучения новых технологий, поиска решений нетривиальных задач и, конечно, полной самоотдачи своему делу.

Рис. 1. Ассоциация российских производителей

Сотрудничество наших предприятий началось с локализации систем дымоудаления с мест пайки и лазерной резки, потом появился автоматический счетчик компонентов. Но в этой статье нам бы хотелось рассказать о другом большом проекте, который не только лег в основу нашей с «Вельтпластом» конгломерации, но и дал потрясающий опыт сотрудничества сразу трех компаний. Но придется прервать наше стройное повествование небольшим отступлением.

Лей-лей, не жалей

«… какая гадость, какая гадость эта ваша…»— так и хотелось порой пробормотать с сожалением и отчаянием. Действительно, герметизация разъемов — один из самых ответственных процессов на предприятии, работающем на «военку». Полости от некачественной заливки или даже малейший пузырек воздуха в разъеме способен стать причиной катастрофы, особенно в изделиях ВКС, с их перегрузками, перепадами давления. Одновременно процесс, скажем мягко, с трудом поддается автоматизации. До сих пор на большинстве предприятий заливка доверяется человеку, который с помощью палочки с ручным приводом (иногда дрелью) и такой-то матери день изо дня выдает результат. Перед работниками заливочного участка хочется снять шляпу. Учитывая разность массовых долей смешиваемых компонентов любого «Виксинта», они поистине творят чудо, выдавая продукцию, которая отвечает всем требованиям военного заказчика. Но человеческий фактор есть человеческий фактор, а вот чудес, как известно, не бывает. С таким подходом невозможно гарантировать повторяемость процесса, приходится отвлекать значительные ресурсы на постоянный контроль и регулярно отбраковывать некачественные замесы. А потом начинаются танцы с бубном с дегазацией, дозированием… пакетики с отрезанными уголками, раскладывание материала по шприцам ложками — романтика.

Четверть века генеральный директор НТФ «Техно-Альянс Электроникс» Евгений Валерьевич Шулика трудится на рынке оборудования для радиоэлектронной промышленности, нет, наверное, ни одного человека в отрасли, который не знаком с маркой «Термопро». Зная о вышеописанной проблеме, он разработал и изготовил комплекс оборудования для автоматического дозирования герметика в шприцы или непосредственно в разъемы (рис. 2). Эта задача была решена, но незакрытым оставался вопрос с непосредственной подготовкой материала — со смешиванием. За много лет перепробовали миксеры, наверное, всех производителей, представленных на российском рынке. Но сразу видно, что у наших иностранных коллег таких задач, как смешивание наших родных «Виксинтов», не стояло. Все-таки насколько капризный материал. Смешиваешь герметик с красителем — лепота. Идеально, равномерно… казалось бы, чего же боле. Меняешь краситель на катализатор — приехали. То не встает, то преждевременно полимеризуется. И если к одному материалу удастся приноровиться, то другая марка— наша песня хороша, начинай сначала. Ясно было одно: копать надо в сторону планетарного смешивания с одновременным вакуумированием.

Вот с этой задачей мы и пришли к Дмитрию Александровичу.

Рис. 2. Решение для автоматического дозирования «Виксинта»

«Дима, мне нужна такая штучка…»

Вот уже четыре года половина наших встреч начинается с этой фразы. В первый раз я это сказала, притащив импортный дымоудалитель. Посокрушавшись, что вот это мы везем из-за тридевяти земель, прямо из логова вероятного противника, услышала: да ну, кому это вообще нужно… есть ведь нормальные приточки… К чему я это? Ах да… к вопросу о том, что у нас есть потрясающие специалисты, но потребностей своих коллег из других, даже смежных отраслей они не знают. К слову, за четыре года мы поставили около 2000 блоков дымоудаления «Дуэт» производства «Вельтпласт» (рис. 3). Но вернемся к нашим герметикам. Итак, планетарный миксер. Чтобы рассказать, как он создавался, сколько нервов, бессонных ночей, разбитых вдребезги стульев (слава богу, никто ни в кого ни разу не попал) это все стоило, надо писать не статью, а увесистый трехтомник.

Параллельно с созданием миксера велась другая большая и очень важная работа — изучение химико-физических свойств «Виксинтов». Наш ГИП Алексей Петрович Горбач, сделав, наверное, под сотню неудачных и условно удачных замесов, понял, что идти надо от теории. Были с пристрастием опрошены десятки специалистов: физиков, химиков, сотрудников лабораторий. Нам давали контакт за контактом, в целом процесс напоминал сюжет мультфильма «Следствие ведут колобки». А что если температура? А какое давление? А вот смотри, здесь написано соотношение от… до… а давай прибавим, а давай убавим… Дмитрий Александрович, стоп! Мы идем не в ту сторону, меняй характеристики!

Рис. 3. Паяльная станция «Альфа-100» в комплекте с дымоуловителем Duet FE-250

Потом отдельно — отработка всей системы, состоящей из миксера, экструдера и дозатора в едином процессе. Многие нюансы были подправлены, многое внедрено в конструкцию по итогам сотрудничества с людьми, которые непосредственно работают «на земле», эксплуатируют оборудование ежедневно. Зато теперь мы с гордостью можем заявить, что достигли простоты, удобства, повторяемости. С середины прошлого года система «Би Микс» внедрена на пяти предприятиях, исходя из отзывов и запросов, было принято решение поддерживать оборудование на складе или хотя бы сделать срок отгрузки минимальным.

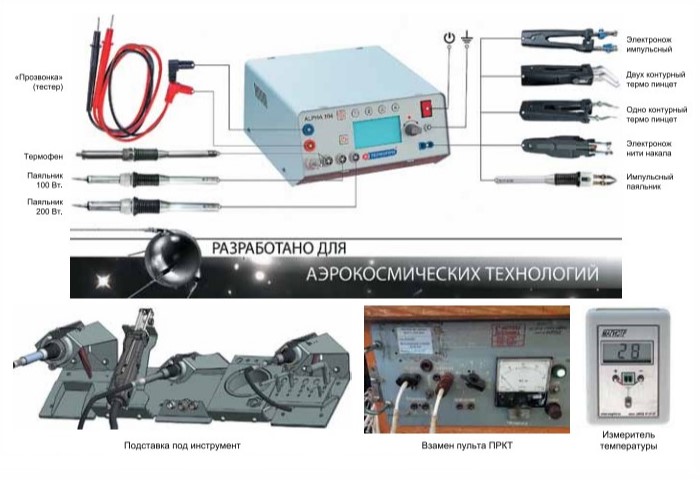

Канифоли много не бывает!

Перед одним из предприятий РКС встала задача модернизировать паяльные «пульты», как они их называют. Дело в том, что оборудование не обновлялось с конца 60-х годов прошлого века, так как было создано специально под задачи цеха, своими же специалистами, с учетом особых требований, в частности, специально спроектированные жала, очень массивные, сложнопрофильные (мы их обозвали «3D-жала»), которые и сейчас замене не подлежат. Пятиканальный блок (уже тогда), включающий два паяльника, термозачитску, фен и прозвонку. Надо ли говорить, что все, что могут предложить наши западные производители,— компромисс. Во-первых, даже за стандартное решение цены будут космические, простите за каламбур, а переоборудовать надо целый цех, так еще и учитывая нюанс с жалами. А если добавить, что подобные по функционалу пульты должны быть дополнительно выполнены в переносном формате и с 12-В питанием для работы на борту, подключение к решению задачи иностранных специалистов не только нецелесообразно, но и попросту невозможно.

В результате долгой и кропотливой проработки специалистами «Техноальянс Электроникс» совместно с заказчиком и инженерами ООО «Протех» была создана совершенно новая паяльная станция Термопро АЛЬФА-104 ИТФ, полностью отвечающая требованиям предприятия по техническим характеристикам и функционалу (рис. 4). Дополнительно был внедрен еще один канал, под термометр для калибровки жал, производства «Магистр» (внесен в реестр СИ).

Рис. 4. Паяльная станция Термопро АЛЬФА-104 ИТФ с термометром для калибровки жал, производства «Магистр»

Кроме железа, «Техноальянс» продолжает развивать экосистему «Термопро-центр». Вся информация, поступающая с паяльных станций, фиксируется и при необходимости передается в единый центр обработки информации цеха или предприятия в целом, в зависимости от поставленных задач. По сути, это цифровой аналог бумажного журнала, в котором монтажник фиксирует температуру жала при начале работы, смене инструмента. Естественно, также автоматически фиксируется и контролируется время работы, соответствие установленной температуры и выбранного жала техпроцессу и т.д.

В свою очередь ООО «Протех» проработал интеграцию этого решения в более глобальную систему. В частности, в систему прослеживаемости жгутового производства «Интерконнект» ГК «БиПитрон». Эта система позволяет отследить и проконтролировать в режиме реального времени все этапы создания изделия, с момента поступления заказа и закупки ПКИ, до сдачи заказчику. «Интерконнект» интегрируется с существующими системами учета на предприятии, например «1С», с ПО станков, а теперь еще и задачи контроля цеха ручного монтажа закрываются в случае использования паяльного оборудования «Термопро».

Найти и обезвредить

Рис. 5. Стол антистатический серии «Арбат»

Невидимый убийца — так можно назвать статический заряд, попавший на плату в процессе сборки. Мало у кого сейчас есть сомнения в необходимости организации зон защиты от статического электричества для обеспечения сохранности электронных компонентов и собранных печатных плат. ООО «НПО ДиОД», под руководством Николая Александровича Одинцова обеспечивает надежную защиту на этом фронте. Являясь сертифицированным поставщиком элементной базы для нужд ВВТ, ООО «НПО ДиОД», как никто другой, знает важность и ценность защиты элементной базы от воздействия статического электричества. Несколько лет компания изготавливает антистатическую мебель (рис. 5) и антистатическую одежду ТМ «Москвичка», а в 2021 году запустила разработку и производство средств заземления, тестеров антистатических браслетов и обуви, турникетов для допуска в зону ЕРА и тестеров непрерывного мониторинга, которые позволяют в режиме реального времени отслеживать наличие и исправность заземления на рабочих местах. Интеграция этого решения в единую систему с мониторингом паяльного оборудования, которую ООО «Протех» предлагает своим заказчикам, позволяет закрыть широкий круг задач по контролю качества выпускаемых монтажным цехом изделий, значительно упрощая работу мастера и начальника цеха, а также инженера по качеству в вопросе расследования причин брака.

Сколько проводок ни вейся, все равно сплетешься в жгут, или Мы-то знаем, что этот остров необитаем…

Наш рынок полон предложений по комплексному оснащению жгутовых производств, но именно жгутовой цех упорно не хочет идти в ногу, оставаясь камнем преткновения на пути внедрения автоматизации предприятий.

Описанная в начале статьи проблема — герметизация разъемов — это только частный случай. Буквально каждый шаг, каждый этап производства изделия (в данном случае жгута) на военном предприятии требует отдельной тщательной проработки. И, по нашему опыту, не только с конструктором или технологом, но прежде всего с рабочими цеха. Это если мы хотим получить результат не в виде потемкинской деревни, когда по цеху красиво расставлены огромные мониторы, в углу грустят дорогие автоматы, а на интерактивных плазах структурную схему можно пальцем по слою пыли рисовать, в то время как в соседней комнате, как и десять лет назад, кипит работа над фанерными плазами с вбитыми гвоздиками. И, самое главное, работа продуктивная, в том смысле, что боевой жгут, собранный в этой комнате, отвечает всем требованиям ОТК или ВП, а мониторы в свежеотремонтированном цехе включаются к приезду комиссии. Корни проблемы там же, где и на участке заливки,— наши родные материалы, которые насколько безотказны в эксплуатации, настолько же не технологичны и сложны в обработке. И конструкторская документация, которая ладно что не оцифрована, это бы еще полбеды, главное, что зачастую любое изменение операции просто никто не даст согласовать, оно недопустимо и по производственным причинам, и потому что часто держателем КД является совершенно другое предприятие.

Мы не верим в модернизацию жгутового участка без тщательного предварительного аудита. И мы не верим в аудит, проводимый менеджерами по продажам оборудования, даже если они уже много лет занимаются оснащением жгутовых производств и реально являются классными специалистами. Их знания и опыт незаменимы, но на другом этапе. А аудит именно жгутового производства должны проводить такие же производственники, имеющие опыт сборки жгутов с военной приемкой, к тому же чем шире у них номенклатура и меньше серия, тем зачастую даже лучше, поскольку проблема автоматизации предприятий ВПК, помимо перечисленных, еще и в том, что редко серийность изделий оправдывает покупку высокопроизводительных автоматических станков, а двигаться вперед надо, увеличивать эффективность надо, снижать нормо-часы, минимизировать человеческий труд.

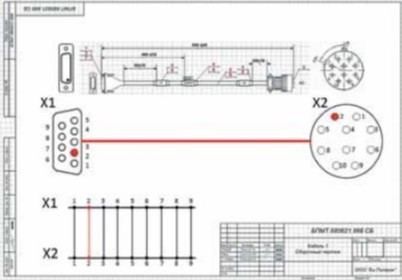

В наших проектах аудиторами и кураторами являются сотрудники ГК «БиПитрон». Представлять «БиПитрон» нашим предприятиям ВПК, наверное, нет смысла. Сложно найти концерн, который в тот или иной период не сотрудничал бы с ними в части контрактной сборки жгутов. Основное направление — мелкосерийное производство кабельных сборок от разработки КД до сдачи продукции военпреду (рис. 6). Так называемые самолетные серии. Генеральный директор ООО «БиПитрон» Денис Николаевич Шевченко, основываясь на собственном опыте внедрения системы прослеживаемости на своем предприятии, предложил концепцию, которую мы тут же оценили по достоинству. Не только аудит, но и внедрение системы прослеживаемости производства надо начинать снизу. Не надо весь мир в труху, а потом на осколках мирозданья… давайте возьмем одно рабочее место или одну операцию, желательно даже в конце процесса, и начнем внедрение «умного» производства оттуда и, когда получим результат, будем двигаться дальше, наверх. Так мы избежим глобальных вливаний бюджетных средств с неясным результатом, и все ошибки, которые обязательно будут возникать, станем купировать сразу, не давая буйным цветом расцвести сорнякам, способным задушить любые ростки здравого смысла.

Рис. 6. Группа компаний «Би Питрон»

Для того чтобы сделать шаг номер три — надо сначала сделать шаг номер один и шаг номер два. Прежде чем научить ребенка бегать, его надо научить ходить.

Если же жгутовой участок проектируется и внедряется с нуля, то, с одной стороны, это проще, с другой — есть свои нюансы. В данном случае свои подходы, например, одно из решений, которое мы используем,— перед развертыванием участка у заказчика организовать его в Выборге, на площадях ГК «БиПитрон», где опытные сотрудники компании вместе с работниками нового цеха заказчика отработают все операции (рис. 7).

Рис. 7. Отработка техпроцесса на площадке ГК «БиПитрон»

Отпустить руку ребенка надо не рано и не поздно, а вовремя. Так мы избежим ненужных травм и научим его адекватной самостоятельности.

Отдельно нужно подчеркнуть, что там, где это возможно и оправдано технологически, для оснащения жгутового участка мы предпочитаем использовать оборудование отечественного производства, в частности, ООО «Лив». Для своих комплексных проектов мы выбираем оборудование, спроектированное и изготовленное этой компанией, и уверены, что при вводе его в эксплуатацию сможем развязать все узелки, связанные с проблемами обработки отечественных проводов, и поставленные машины будут в полной мере задействованы в техпроцессе и на 100% оправдают свое приобретение.

«Но наградою нам за безмолвие обязательно будет звук»

И вот компания «Протех» открывает собственное производство. Специалисты НПП «Протон» сконцентрировались на поиске решений для очистки сложных изделий.

В 2017 году эргономист, химик и технолог Алексей Александрович Ивлиев создает компанию «Химтех», которая занимается разработкой и производством высококачественных профессиональных моющих средств для очистки различных видов загрязнений. ООО «Химтех» одна из немногих российских компаний, специализирующихся на производстве современных профессиональных моющих и антисептических средств на базе собственных оригинальных рецептур,— технические моющее средства на щелочной, кислотной основе, а также моющие средства с нейтральным pH.

В 2020 году НПП «Протон» и ООО «ХимТех» в коллаборации открывают производство по ультразвуковому оборудованию, главной целью которого является комплексное решение проблем по отмывке деталей с разного рода загрязнениями.

разного рода загрязнениями. Благодаря опыту, профессионализму и научно-опытному подходу было за такой короткий срок успешно спроектировано, изготовлено и поставлено технологическое оборудование для отмывки изделий ответственного назначения.

Тесная кооперация НПП «Протон» и «Химтех» позволяет решать сложнейшие задачи деталей по отмывке под ключ. Задействован весь технологический процесс — от подбора частоты, мощности, функционала оборудования и до тщательного выбора отмывочной жидкости и написания техпроцессов для различных задач. Сейчас в портфеле компании ультразвуковые ванны как настольного типа, так и автоматизированные и полуавтоматизированные комплексы, включающие ванны ополаскивания барботажем, струйное ополаскивание в воздухе и в объеме жидкости (рис. 8).

Рис. 8. Комплексное решение проблем по отмывке деталей НПП «Протон» и «Химтех»

Все только начинается

Отдельно хотелось бы сказать о совершенно новой системе, разработанной на базе НПП «Протон» Алексеем Петровичем Горбачем.

Это система струйной отмывки, использующая технологию «струи в вакууме» (рис. 9).

Рис. 9. Система струйной отмывки, использующая технологию «струи в вакууме»

Струи в вакууме — это водная или полуводная технология, при которой распыление из вращающихся рамп происходит в разреженной камере. Например, в установке УСОТП остаточное разрежение в стадии отмывки — 0,4 атм., в стадии сушки — 0,2 атм. Такое разрежение при отмывке позволяет отмывочной жидкости проникнуть в самые маленькие зазоры и глухие отверстия, обеспечивая доступ к загрязнениям.

Еще одна особенность установки УСОТП — возможность производить ополаскивание от отмывочной жидкости паром дистиллированной воды при 100%-ной влажности в камере. Во-первых, пар имеет высокую проникающую способность, не имеет поверхностного натяжения воды, что позволяет ему беспрепятственно попасть вмалые зазоры, во-вторых, эта система позволяет экономить деньги и силы персонала на подготовке деионизированной воды и обслуживании системы деионизации. Дистиллированная вода сама по себе имеет низкое содержание солей, а пар ее практически свободен от примесей. Ну и благодаря вакуумированию, а также нагреванию воздуха в камере до +120 °C при высоком воздухообмене мы можем воссоздать различные процессы сушки, от щадящей до интенсивной, в зависимости от потребности заказчика. Вплоть до полной сушки до нескольких процентов по датчику влажности.

Этой системе мы посвятим еще не одну статью и целый цикл семинаров, так как возможности ее применения настолько широки, что их не опишешь в одной работе, да и за час не расскажешь. Отметим только, что отработка максимально эффективных процессов для применения в радиоэлектронной промышленности выполнялась совместно с главным технологом ЗАО «Изагри», производителем отечественных высококачественных паяльных материалов Татьяной Викторовной Гоголадзе (рис. 10).

Рис. 10. Паяльные материалы ЗАО «Изагри»

Ну и конечно, ни одна задача не может быть решена без правильной ее постановки. Спасибо вам, наши дорогие коллеги, что приходите к нам и говорите о своих потребностях. Вместе мы обязательно найдем удобное, технологичное и адекватное решение.

До новых, совместных интересных проектов!

Автор: Елена Набокова, коммерческий директор ООО «ПРОФЕССИОНАЛЬНОЕ ОБОРУДОВАНИЕ и ТЕХНОЛОГИИ», nei@protehnology.ru