«Всё начинается с чьей-то мечты.»

Лоренс ван Котт Нивен

Компания ООО «ПРОТЕХ» объявляет о создании и начале серийного производства уникальной отечественной установки для отмывки трафаретов и смонтированных печатных плат, модель УСОТП-1 (далее установка). Данная установка является полностью Российской разработкой. По своим характеристикам превосходит Европейские и Американские образцы, а по своему функционалу является уникальной, не имеющей аналогов в мире.

Установка предназначена для автоматической струйной отмывки смонтированных электронных блоков, печатных узлов и металлических трафаретов от остатков флюса, припоев и паяльных паст отмывочными жидкостями на водной основе, Рис.№1.

Рис. 1. Установка для отмывки трафаретов и смонтированных печатных плат УСОТП-1

Процесс отмывки изделий состоит из шести основных технологических операций в одном цикле:

- возможность предварительного замачивания отмываемых изделий парами моющего раствора, при его нагреве до 100°C и относительной влажности до 100%;

- отмывка моющим раствором (растворение загрязнений моющим раствором) при остаточном давлении в камере до 0,4 атм. и нагреве до 90°C;

- предварительное ополаскивание отмываемых изделий (удаление растворенной грязи) деионизированной водой при остаточном давлении в камере до 0,4 атм. и нагреве до 90°C;

- финишное ополаскивание отмываемых изделий (удаление растворенной грязи) деионизированной водой при остаточном давлении в камере до 0,4 атм. и нагреве до 90°C и с контролем качества отмывки по датчику электропроводности;

- предварительная сушка изделий горячим воздухом, нагреваемым до 120°C с контролем качества сушки по датчику влажности;

- финишная сушка, путём вакуумирования, при создании остаточного давления в камере до 0,2 атм. с контролем качества сушки по датчику влажности.

Технические характеристики УСОТП-1:

| № п/п |

Наименование требования/ параметры |

Значение | Ед. изм. |

| 1 | Внешние габариты установки струйной отмывки (ШхГхВ) | 2000×1200×2500 | мм |

| 2 | Эффективный размер рабочей камеры (ШхГхВ) | 570×570×1000 | мм |

| 3 | Внешние габариты системы деионизации (ШхГхВ) | 2000×1200×2500 | мм |

| 4 | Производительность системы деионизации | до 60 | л/час |

| 5 | Накопительный резервуар для деионизованной воды системы деионизации, бак №6 | 500 | л |

| 6 | Напряжение питания изделия | 380/50/3 | В/Гц/фазы |

| 7 | Потребляемая мощность изделия | до 11 | кВт |

| 8 | Пневмопитание изделия | 4-6/400 | Бар/л. в мин. |

| 9 | Вес изделия (без жидкости) | 700 | кг |

| 10 | Уровень производимого шума изделия | до 80 | дБ |

| 11 | Минимальный размер отмываемой печатной платы | 30х30 | мм |

| 12 | Максимальный размер отмываемой печатной платы | 570х570 | мм |

| 13 | Максимальный размер отмываемого металлического трафарета | 570х570 | мм |

| 14 | Количество одновременно отмываемых трафаретов максимального размера | не менее 2 | шт. |

| 15 | Толщина отмываемого металлического трафарета | от 100 до 300 | мкм |

| 16 | Производительность отмывочного насоса установки струйной отмывки | до 500 | л/мин |

| 17 | Максимальный размер частиц, пропускаемых механическим фильтром в контуре отмывки моющим раствором в процессе мойки | 10 | мкм |

| 18 | Максимальный размер частиц, пропускаемых механическим фильтром (фильтрами) в контуре ополаскивания, при сливе в накопительный бак | 1 | мкм |

| 19 | Максимальная нагрузка на каждый горизонтальный выдвижной каркас с корзиной для отмываемых изделий | 50 | кг |

| 20 | Количество одновременно загружаемых корзин для отмывки изделий в горизонтальной плоскости | 2 | шт. |

| 21 | Количество одновременно загружаемых корзин для отмывки изделий в вертикальной плоскости | 2 | шт. |

| 22 | Температура нагрева отмывочного раствора на этапе предварительного замачивание | до 100 | °С |

| 23 | Температура нагрева отмывочного раствора на этапе отмывки | до 90 | °С |

| 24 | Шаг (дискретность) регулировки температуры нагрева отмывочного раствора на этапе отмывки | 1 | °С |

| 25 | Точность поддержания температуры отмывочного раствора на этапе отмывки | ±1 | °С |

| 26 | Максимальное разряжение внутри камеры на этапе отмывки моющим раствором | - 0,6 | Атм. |

| 27 | Температура нагрева жидкости на этапах ополаскивания | до 90 | °С |

| 28 | Шаг (дискретность) регулировки температуры нагрева жидкости на этапах ополаскивания | 1 | °С |

| 29 | Точность поддержания температуры жидкости на этапах ополаскивания | ±1 | °С |

| 30 | Максимальное разряжение внутри камеры на этапах ополаскивания | - 0,6 | Атм. |

| 31 | Максимальная температура режима сушки горячим воздухом | до 120 | °С |

| 32 | Шаг (дискретность) регулировки температуры нагрева воздуха на этапе сушка | 1 | °С |

| 33 | Точность поддержания температуры нагрева воздуха на этапе сушка | ±5 | °С |

| 34 | Максимальное разряжение внутри камеры на этапе вакуумной сушки | - 0,8 | Атм. |

| 35 | Размер дисплея управления установки струйной отмывки | 15 | дюймов |

| 36 | Количество задаваемых программ и процессов отмывки с возможностью сохранения | не ограничено | шт. |

| 37 | Объём резервуара для отмывочной жидкости установки струйной отмывки | 52 | л |

| 38 | Количество накопительных резервуаров для отмывочной жидкости, бак №1 и бак №2 | 2 | шт. |

| 39 | Удельная электропроводность деионизованной воды, создаваемой системой деионизации при температуре исходной воды равной 25оС | до 0,1 | мкСм*см−1 |

| 40 | Удельное сопротивление деионизированной воды, создаваемой системой деионизации при температуре 25°C | до 10 | МОм*см |

| 41 | Объём резервуара системы деионизации установки струйной отмывки | 52 | л |

| 42 | Количество накопительных резервуаров системы деионизации, бак №3 и бак №4 | 2 | шт. |

| 43 | Объем резервуара ионно-обменной смолы в системе деионизации воды | 70 | л |

| 44 | Объем резервуара активированного угля в системе деионизации воды | 50 | кг |

| 45 | Класс HEPA фильтра установки струйной отмывки | H14 (99,997% DOP) | - |

| 47 | Мощность предварительного нагревателя воздуха | 1,5 | кВт |

| 48 | Мощность основного нагревателя воздуха | 6,0 | кВт |

- наружные детали корпуса, рабочей камеры и каркаса выполнены из нержавеющей стали;

- наличие датчика влажности внутри камеры;

- ассиметричное расположение форсунок на вращающихся рампах;

- система защиты от случайного открытия дверцы камеры во время работы установки;

- система мониторинга состояния установки с сигнальной лампой («светофор»);

- поддон на случай аварийной протечки установки;

- датчики аварийной протечки установки;

- система улавливания паров в точке подключения внешней вытяжной вентиляции;

- задание программ и процессов при помощи панели управления с цветным сенсорным дисплеем;

- программное обеспечение на русском языке;

- возможность сохранения программ отмывки в памяти установки без потери программ при отключении питания.

Уникальность Установки УСОТП-1, заключается в возможности создавать разряжение внутри камеры, не только на этапе сушки и удаления влаги, но и в процессе струйной отмывки, до минус 0,6 атм., что соответствует остаточному давлению до 0,4 атм. Изменение давления в процессе мойки осуществляется циклически. Воздух, находящийся под низко установленными компонентами и в микротрещинах, покрытый плёнкой моющего раствора, в ряде случаев, находится вне зоны прямого воздействия струй моющего раствора и их отражений, подаваемых под давлением из форсунок вращающихся рамп, образует так называемые «теневые зоны». Он имеет своё давление и объём, напрямую связанные с температурой моющего раствора и давлением внутри камеры установки. Нагревая моющий раствор, мы увеличиваем давление внутри пузырьков воздуха, и они расширяются, увеличивая площадь соприкосновения с ним. Если при этом уменьшить давление внутри камеры установки относительно нормального атмосферного, объём воздуха увеличится практически кратно. Воздух «втягивается» в моющий раствор и смывается потоками жидкости. В освободившееся пространство поступает моющий раствор, который начинает растворение загрязнений.

Несколько слов о процессе кипения воды при нормальном атмосферном давлении. Кипение воды можно представить в виде четырёх фаз. Первая фаза — это начало визуального формирования пузырьков воздуха, проявляющихся при нагреве жидкости от 60 до 75°С. Вторая фаза — это процесс медленного закипания, когда эти пузырьки постепенно наращивают свой объём. Пары жидкости, которые находятся внутри пузырьков, являются насыщенными. С ростом температуры давление насыщенных паров возрастает, и пузырьки увеличиваются в размерах. С увеличением объема пузырьков растет и действующая на них выталкивающая (Архимедова) сила. Под действием этой силы наиболее крупные пузырьки отрываются от поверхности и поднимаются вверх. Если верхние слои воды еще не успели нагреться до 100°С, то в такой (более холодной) воде часть водяного пара внутри пузырьков конденсируется и уходит в воду, пузырьки при этом сокращаются в размерах и схлопываются. Далее, в диапазоне от 90 до 100°С, следует третья фаза медленного кипения, когда пузырьки воздуха начинают покидать жидкость. И сам процесс бурного кипения при температуре 100°С – фаза №4.

Рис. 2. Радиальный вентилятор с максимальной производительностью до 3000 м3/ч

Изменяя в процессе струйной отмывки циклически давление внутри камеры УСОТП-1 от 1-й до 0,4 атм. и обратно при нагреве моющего раствора, мы создаём условия для работы на границе двух фаз кипения №2 и №3, когда воздух, находящиеся под компонентами и в микротрещинах, покрытый плёнкой моющего раствора начинают более интенсивнее «втягиваться» в моющий раствор, чем при нормальном атмосферном давлении. За счёт этого в нашей установке достигается максимальный эффект отмывки, по сравнению с аналогами.

Основной рабочий и рекомендуемый производителями моющих растворов для струйной отмывки температурный диапазон от 49 до 71°С. Возможность создавать остаточное давление внутри камеры до 0.4 атм. позволяет нашей установке работать в этом диапазоне, от его минимального значения и выше, максимально близко к границе двух фаз кипения №2 и №3. Следует отметить, что доводить циркулирующий моющий раствор до четвёртой фазы кипения, при разряжении внутри камеры и нагреве жидкости не рекомендуется. В гидравлической системе установки начинают проявляться эффекты кавитации и кипения жидкости в трубах. Наиболее эффективным режимом работы установки является именно граница этих двух фаз кипения, когда температура моющего раствора меньше на 10°С точки начала четвёртой фазы.

Второй уникальной технической характеристикой Установки УСОТП-1 является возможность осуществлять финишную сушку отмываемых изделий путём вакуумирования. Изменение давления в процессе вакуумирования осуществляется циклически от 1 атм. до 0,2 атм. и обратно. При этом, помимо ускоренного испарения влаги с поверхности и из-под компонентов, в микротрещинах обеспечивается интенсивный отвод выделяющихся паров. Сушка в вакууме производится после процесса сушки высокими температурами воздуха, нагретого до 120°С, при его высокой кратности обмена в камере установки. Контроль температуры воздуха осуществляется на входе в рабочую камеру и на выходе из неё. В случае необходимости (определяется технологами заказчика) применяется «щадящий» режим сушки, когда в течение заданного промежутка времени температура и разряжение внутри камеры установки не пересекают точку кипения. Это необходимо для учёта диффузии жидкости из материала плат или компонентов при испарении. И только после осуществляется сушка горячим воздухом до 120°С при нормальном атмосферном давлении и финишная сушка путём вакуумирования.

Рис. 3. HEPA-фильтр с классом очистки H14 производства ООО «Чистый Мир», Россия

Высокая кратность обмена воздуха в установке УСОТП-1, при сушке горячим воздухом, нагретым до 120°С реализована за счёт применения:

- радиального вентилятора, с максимальной производительностью до 3000 м³/час, способного создавать избыточное давление в камере установки до 1500 Па, Рис.№2;

- наличия предварительного электрического калорифера подогрева воздуха, мощностью 1,5 кВт, расположенного до HEPA фильтра, с классом очистки H14, производства ООО «Чистый Мир» Россия, Рис. №3;

- основного нагревательного ТЭНа, мощностью 6 кВт., Рис.№4.

Рис. 4. Основной нагревательный ТЭН мощностью 6 кВт

Несколько слов о ТЭНе, мощностью 6 кВт. Это уникальнейшее Российское произведение искусства, созданное в ООО "МПО РАДИН". Этот ТЭН способен работать как электрический нагреватель воздуха, и он же используется для нагрева моющего раствора в процессе струйной отмывки. Колоссальная мощность заключена в 2-х литровом объёме, обеспечивая максимальную передачу тепла как при сушке горячим воздухом, так и при нагреве жидкости. Выражаю огромную благодарность Сергею Михайловичу Балашову, старшему научному сотруднику ООО "МПО РАДИН" и как говорится: «снимаю шляпу». Созданное в итоге изделие, было окрещено на производстве «зигзаг удачи», ибо её создание стало по сути ОКР, в результат которой верил, наверное, только я и ещё один человек, о котором я обязан написать отдельно.

Рис. 5. Коммерческий директор ООО «ПРОТЕХ» Елена Игоревна Набокова

Ровно год назад, акционер, коммерческий директор ООО «ПРОТЕХ», Набокова Елена Игоревна, Рис.№5 задала вопрос – можем ли мы создать отечественную установку струйной отмывки печатных плат и трафаретов, способную конкурировать с импортными аналогами? Имея за плечами последних лет немалый опыт на производстве в компании ООО НТФ “ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС”, зная какой потенциал скрыт в этих недрах вызов был принят. По мере проработки технической части проекта стало ясно, что поставляемые в Россию импортные аналоги не в полной мере соответствую технологическим процессам наших предприятий ВПК России. Тогда было принято решение о внесении в конструкцию проектируемого изделия правок, позволяющих выйти не просто на уровень импортных аналогов, но и сделать её лучше – догнать и перегнать Америку. И всё началось с этой мечты. Это быль встречный план.

Чтобы понять и оценить функционал установки УСОТП-1, посмотрите на её принципиальную схему по гидравлике, Рис. №6. Она содержит два раздельных бака, №1 и №2, с левой и правой стороны изделия, для моющего раствора, который может быть разным. Ёмкость каждого бака 52 литра. Рабочий объём – до 45 литров. Внутри каждого бака установлены два ТЭНа, мощностью 2,7 кВт. каждый. Они предназначены для предварительного разогрева моющего раствора до температуры 70°С, что существенно сокращает время процесса отмывки изделий и позволяет моющему раствору в баке перемешиваться за счёт конвекции.

Рис. 6. Принципиальная схема по гидравлике установки УСОТП-1

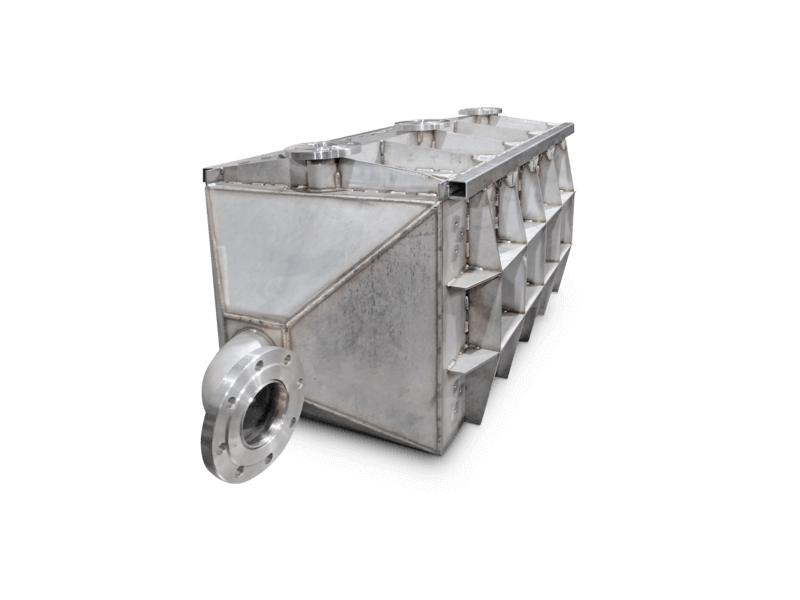

Важной отличительной чертой установки УСОТП-1 от импортных аналогов, стало внедрение в гидравлическую схему фильтра моющего раствора, Ф1, Рис. №7. Дело в том, что нечто подобное есть в импортных аналогах, но фильтруют они моющий раствор только при сливе его в накопительный бак, а не в процессе струйной отмывки, когда моющий раствор подаётся под давлением через вращающиеся рампы из форсунок. И причина тут весьма простая и прагматичная. Гидравлические насосы, как у установки УСОТП-1, так и у импортных аналогов имеют производительность порядка 500 литров в минуту и выше. Чтобы установить фильтр в такой бешенный поток жидкости и не получить существенное гидравлическое сопротивление, габариты такого фильтра должны быть весьма и весьма внушительными. Размеры нашего фильтра, без крепёжных элементов: высота – 1 метр, диаметр 20 см. Это порядка 30 литров объёма! Корпус фильтра выполнен из нержавеющей стали. Фильтрация до 10 мкм., сменные мешочные фильтры, производства ООО «Полинет», Россия. В итоге, это существенное увеличение габаритов установки и её удорожание. Но мы не могли это не сделать. Вы только представьте: вы моете посуду, и вся смываемая вами грязь не уходит в водопроводную трубу, и дальше в канализацию, а возвращается к вам из крана. Становится не по себе, а именно это и происходит. Всё что смывается струями моющего раствора возвращается обратно и опять попадает на отмываемые изделия под давлением.

Рис. 7. Фильтр моющего раствора Ф1, внедренный в гидравлическую схему

Баки №3 и №4 предназначены для хранения деионированной воды. Оснащены также двумя ТЭНами по 2,7 кВт, и каждый воздушными фильтрами с углекислотой, для сохранения свойств деионированной воды, поступающей из станции деионизации, из накопительного бака №6, объёмом порядка 500 литров, Рис. №8, 9 и 10. Система деионизации замкнутого цикла для стадий ополаскивания в составе:

1. Блок предварительной очистки исходной воды на единой рамной конструкции, в составе:

- фильтр сетчатый Honeywell с автоматом промывки;

- фильтр автоматический осветлительный AFM;

- фильтр автоматический сорбционный AFC;

- умягчитель автоматический ионообменный AFS.

2. Система обратноосмотическая AMS RO25-11P.HRLE

3. Оборудование системы финишной деионизации воды, в составе:

- насос вертикальный Lowara 1SV07 003T;

- фильтр сорбционный нерегенерируемый AFC;

- фильтр-деионизатор нерегенерируемый AFD;

- фильтр контрольный 1 мкм;

- фильтр дыхательный для установки на емкость ДИ воды;

- фильтр-поглотитель углекислоты с натронной известью для установки на емкость ДИ воды;

- комплект КИП.

Рис. 8. Система деионизации замкнутого цикла

Рис. 9. Система деионизации замкнутого цикла

Разработка и проектирование гидравлической схемы установки УСОТП-1 и станции деионизации была осуществлена компанией ООО "АКВАНТУМ", г. Москва, уникальными специалистами в области водоподготовки и очистки воды. Выражаем личную благодарность техническому директору Кострикову Валентину Викторовичу, инженерам-конструкторам: Оводову Юрию Викторовичу и Листунову Игорю Станиславовичу, а также всему дружному коллективу за проделанную огромнейшую работу и ваш труд и вклад в нашу общую победу. Каркас станции и накопительный бак спроектирован Кудрявцевым Виктор Васильевичем, конструктором ООО НТФ “ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС”.

Рис. 10. Система деионизации замкнутого цикла

Рис. 11. Камера установки УСОТП-1

Бак №5 предназначен для водопроводной воды, которую можно использовать в технических целях, а также обеспечивающую работу вакуумного насоса. Возможность раздельного подключения холодной и горячей воды для процесса ополаскивания.

Особого внимания заслуживает сама камера. Её габариты легко представить взглянув на Рис. №11 и 12. Внутренняя высота 1 метр, ширина и глубина 0,58 метра. Материал стенок отечественная нержавеющая сталь 12Х18Н10Т. Предусмотрены два смотровых окна в двери для визуального контроля и сверху камеры, для её внутреннего освещения. Её созданием я обязан Спивакову Дмитрию Давидовичу, уникальному человеку и специалисту в своей области. Огромнейшее Вам спасибо!

Рис. 12. Камера установки УСОТП-1

Рис. 13. Конструктор ООО НТФ «ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС» Андрей Анатольевич Рожда

Основной конструкторский вклад, в разработку всего изделия в целом и её составных узлов выполнил удивительный человек, конструктор ООО НТФ “ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС” Рожда Андрей Анатольевич, Рис. №13. Глубину его идей я смог понять и оценить гораздо позже, уже когда воплощал полученные чертежи в готовые изделия, и проходил все круги ада, пытаясь воплотить задуманное в реальность. И дело было не в запредельной сложности придуманных изделий, наоборот, а в нашем российском менталитете производства и его качестве, которое зачастую не «лечится» даже ценой. Тем не менее изделие было создано. Основную часть работ по металлообработке выполнила компания ООО «ПРОМЕКОН» г. Видное. Помимо лазерной резки металла, гибки и изготовления деталей по чертежам, ими была осуществлена сборка каркаса и самой камеры - весьма непростой процесс. Вес камеры около 300 кг. Работы велись днём и ночью, Рис. №14. Выражаем огромную признательность директору по снабжению и логистике Попову Алексею Анатольевичу и всему коллективу ООО «ПРОМЕКОН».

Рис. 14. Сборка каркаса и самой камеры в компании ООО «ПРОМЕКОН»

Рис. 15. Система управления установки УСОТП-1 на программируемых логических контроллерах российской компании «ОВЕН»

Систему управления установки УСОТП-1 мы построили на программируемых логических контроллерах компании ОВЕН, Россия, Рис.№15. Датчики температуры и датчик температуры и влажности, также производства компании ОВЕН с первичной поверкой. Выражаем инженерам технической поддержки, специалистам по продаже и контролю за качеством компании ОВЕН нашу благодарность. Датчики давления и разряжения были использованы производства ЗАО «РОСМА», Россия. Выражаю личную благодарность Парешину Ивану Валерьевичу. Проектирование и сборку шкафа управления выполнили специалисты компании ООО "Московский Завод "Физприбор", г. Подольск. Выражаем личную благодарность Горскому Даниилу Викторовичу.

Обвязка гидравлической схемы была выполнена из материалов компании VALTEC. Именно характеристики данных полипропиленовых трубопроводов и резьбовых соединений позволили нам создавать разряжение внутри системы в процессе струйной отмывки. Вся запорная арматура, установки УСОТП-1, контролирующая потоки жидкости и сжатого воздуха выполнена из нержавеющей стали. Управляющее напряжение 24В. Благодаря этому обеспечена возможность работать с импортными и отечественными отмывочными жидкостями на водной основе, предназначенными для струйной отмывки.

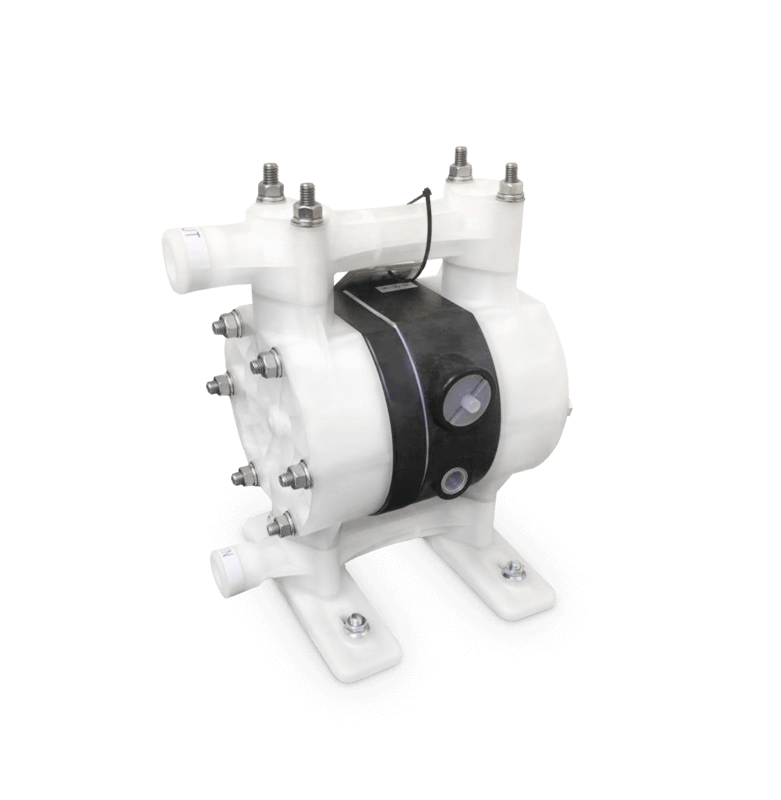

Рис. 16. Пневматический насос для возврата жидкости в баки после выполнения соответствующих циклов

Рис. 17. Система фильтров Camozz

Возврат жидкости в баки, после выполнения соответствующих циклов, осуществляется с помощью пневматического насоса, Рис. №16. Отличительной чертой данного насоса является возможность работы с эмульсией, так как он не боится «сухого» хода. Это позволяет максимально эффективно собрать всю жидкость из системы и вернуть её в накопительный бак. Подача сжатого воздуха для пневматического насоса, а также для продувки рамп с форсунками (продувка форсунок сжатым воздухом перед процессом сушки) осуществляется через систему фильтров Camozzi, обеспечивающих максимальную очистку сжатого воздуха, поступающего от внешнего источника, Рис.№17. Система фильтрации спроектирована Кудрявцевым Виктор Васильевичем, конструктором ООО НТФ “ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС”, Рис.№18. Предусмотрена защита от протечек – наличие двух поддонов внизу установки с датчиками контроля.

Рис. 18. Конструктор ООО НТФ «ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС» Виктор Васильевич Кудрявцев

Говорить о конструкции установки УСОТП-1 можно бесконечно долго. Я лишь перечислил ключевые моменты, чтобы показать, что мы создали. Была проделана огромнейшая работы. Более десятка компаний были привлечены по кооперации. Мы смогли взять лучшее у профессионалов и соединить воедино. Так родилась установка УСОТП-1. К сожалению, время рождения выпало на пандемию коронавирусной инфекции COVID-19. Почти все компании, вовлечённые в наш проект, останавливали производства и уходили на карантин. Как говорится, слава Богу, что все вернулись живыми. Но каждый такой случай срывал итоговый срок сдачи изделия в геометрической прогрессии. Этот снежный ком нарастал всё больше и больше. В какие-то моменты казалось, что время останавливается, и сил больше нет. Но стойкость нашего дружного коллектива и руководства позволили нам справиться. Полученные на заводских испытаниях результаты работы установки УСОТП-1 поразили и стёрли неимоверную тяжесть последних девяти месяцев работы без выходных и праздников по 12 часов в сутки. Я ещё раз хочу поблагодарить всех, кто принял участие в этом грандиозном проекте. Спасибо вам за ваш труд! И всё же я лично хочу поблагодарить генерального директора ООО НТФ “ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС” Шулику Евгений Валерьевича, Рис.№19, за бесценный опыт и знания, переданные мне за последние годы. Кузичкина Владимир Филипповича, главного объективного критика в ООО НТФ “ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС”, гения в прямом смысле слова. Выражаем личную благодарность дружному коллективу ООО "ТЕРМОКИТ-СЕРВИС", г. Москва за их понимание, терпение и уделённое нам внимание. Огромнейшее спасибо Зуевой Наталье Васильевне за помощь в создании гидравлической системы и отладке технологии по её сборке и устранения протечек. Газовый ключ номер 4 это было в точку! Волкову Виктор Сергеевичу, г. Малоярославец, Рис. №.20 и его сыну Виктору, чьими руками были созданы самые сложные и нестандартные узлы нашей установки. А также за внесение изменений и оптимизацию конструкторской документации под производство. Моему отцу, Горбачу Петру Иосифовичу за проведённые научные изыскания и многим-многим другим. Разработчик изделия и руководитель проекта Горбач Алексей Петрович, Рис. 21.

Рис. 19. Генеральный директор ООО НТФ «ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС» Евгений Валерьевич Шулика

Рис. 20. Виктор Сергеевич Волков

Рис. 21. Разработчик изделия и руководитель проекта Алексей Петрович Горбач

Мы осознанно не стали рассказывать в статье все технические решения, использованные в установке УСОТП-1, часть аналитической информации, касаемо подбора её режимов работы, например, с учётом наличия на печатной плате электронных компонентов, которые нельзя подвергать пониженному давлению и т.д. Она будет опубликована в последующих номерах издания. Мы детально опишем методики проведения испытаний качества отмывки изделий и их сушки, особенно с применением вакуума. Опубликуем полученные результаты от независимых экспертов с действующих производств. Сейчас нашей целью является право заявить, что мы создали Российское оборудование, которое не только не уступает западным аналогам, но и превосходит их. В конце статьи хочется ещё раз вспомнить проницательные слова нашего президента Российской Федерации Владимир Владимировича Путина:

«Сила России — внутри нас самих, она внутри нашего народа, в наших людях, в наших традициях и нашей культуре, в нашей экономике...»

В.В. Путин