Если кому-то хочется представлять нас до сих пор бензоколонкой, то это уже не имеет под собой реальных оснований.

В. В. Путин

В предыдущей статье «Установка отмывки трафаретов и смонтированных печатных плат УСОТП‑1» мы рассказали об огромной работе по созданию уникального российского оборудования и пообещали продолжить публикации о его возможностях. Сегодня мы более подробно рассмотрим возможности отмывки изделий с его помощью, расскажем о новой технологии «Струи в вакууме», эффекте, получившем название «Злые струи», о перспективах применения азеотропных моющих растворов для предварительного замачивания и отмывки изделий их парами, а также о финишном ополаскивании изделий парами дистиллированной воды (бидистиллятом).

Преимущества применения вакуума при струйной отмывке покажем на примере радиоэлектронной промышленности как одной из самых проблематичных с точки зрения внедрения процесса очистки. Плотный монтаж радиоэлектронных компонентов, низкопрофильные компоненты, установленные над печатной платой с зазором до 25 мкм, глухие, микроскопические отверстия некоторых элементов (например, в датчике давления отверстия в корпусе составляют 0,5 мм), жесткие требования к сушке изделий — все это делает процесс отмывки весьма и весьма непростым.

Несколько слов о традиционных, всем хорошо известных способах очистки. По типу используемой технической моечной среды (ТМС) методы отмывки можно разделить на три группы: водные, полуводные и очистка в растворителях.

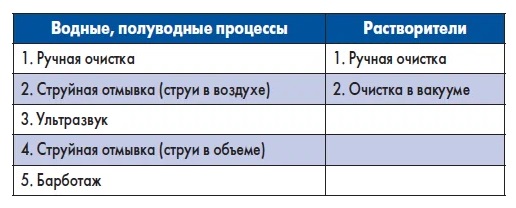

Классические методы агитации жидкости для данных групп приведены в таблице:

Таблица. Классические методы агитации жидкости

С ручной отмывкой все просто: минимальные затраты на входе, максимальные на выходе. Это связано с низкой повторяемостью процесса, большим влиянием человеческого фактора на результат. Дешевое оборудование — дорогой труд, низкое качество. Также не стоит забывать о влиянии моющих средств на здоровье персонала, особенно если используются растворители на спиртовой основе и легковоспламеняющиеся жидкости. Струи в объеме и барботаж практически не используются как отдельное решение для отмывки ввиду своей малой эффективности, однако их применение оправдано как дополнение к ультразвуку для ополаскивания деталей после очистки в моющем растворе. Ультразвуковая очистка эффективна, но имеет ряд ограничений. В частности, отмываемые изделия необходимо располагать правильно, с учетом их геометрии, местонахождения глухих отверстий и сложнодоступных для отмывки частей. Ополаскивание происходит в отдельных ваннах (причем для каждого этапа требуется отдельная емкость), то же самое касается сушки. Хорошо, если система автоматизирована, а если нет, корзины или прочую оснастку придется переставлять вручную, плюс чем больше емкостей используется, тем больше места занимает линия. Еще одно ограничение, касающееся радиоэлектронной промышленности, — не все компоненты можно подвергать воздействию ультразвука, соответственно, технологам следует это учитывать.

Струйная отмывка («Струи в воздухе») отличается относительной компактностью, так как все процессы, включая сушку (правда, чаще всего предварительную, если речь идет о радиоэлектронике), происходят в одной камере. Оператору не нужно постоянно находиться рядом с установкой. Загрузили корзину, запустили процесс, выгрузили корзину. К недостаткам можно отнести сравнительно невысокую эффективность при отмывке сложнофасонных изделий, малых зазоров, низкопрофильных компонентов и глухих отверстий. Добиться результатов, которые бы удовлетворяли изделиям ответственного производства, бывает непросто, но если уж наладили техпроцесс, дальше работать одно удовольствие.

Вакуумная очистка модифицированными спиртами и растворителями — относительно новое решение, имеющее множество преимуществ: под действием вакуума очиститель проникает в самые мелкие зазоры и растворяет загрязнения. Обезжиривание парами и эффект дистилляции позволяют эффективно очищать отмывочную жидкость, максимально увеличивая время между заменами ТМС. Плюс быстрая сушка изделий. Но данный вид оборудования крайне сложен с точки зрения технической реализации, выпускается во взрывозащищенном исполнении и стоит соответственно.

Предлагаемое нами решение находится на стыке двух технологий — «Струи в воздухе» и «Вакуумная отмывка модифицированными спиртами и растворителями», — позволяя комбинировать достоинства обоих методов, но с применением моющих средств на водной и полуводной основе.

Итак, установка УСОТП‑1 производства ООО «НПП ПРОТОН» предназначена для автоматической струйной отмывки смонтированных электронных блоков, печатных узлов, металлических трафаретов, прецизионных механических изделий (гироскопов, датчиков, оптических стекол, хирургического инструмента, ювелирных изделий и т. д.) от остатков флюса, припоев, паяльных паст и других загрязнений отмывочными жидкостями на водной основе. Это полностью российская разработка, не имеющая аналогов в мире (рис. 1).

Рис. 1. Установка УСОТП-1 производства ООО «ПРОТОН»

Процесс отмывки может включать следующие основные технологические операции в одном цикле:

- Возможность предварительного замачивания отмываемых изделий парами азеотропных моющих растворов при нагреве до +100 °C и относительной влажности до 100%.

- Возможность предварительного замачивания отмываемых изделий стандартными моющими средствами при нагреве до +100 °C и относительной влажности до 100%.

- Отмывка моющим раствором (растворение загрязнений моющим раствором) при создании остаточного давления в камере до 0,4 атм, с нагревом до +90 °C и возможностью одновременной подачи сжатого воздуха в струи.

- Предварительное ополаскивание отмываемых изделий (удаление растворенной грязи) деионизированной водой при остаточном давлении в камере до 0,4 атм, нагреве до +90 °C и с возможностью одновременной подачи сжатого воздуха в струи.

- Финишное ополаскивание отмываемых изделий деионизированной водой при остаточном давлении в камере до 0,4 атм, нагреве до +90 °C и с возможностью одновременной подачи сжатого воздуха в струи, с контролем качества отмывки по датчику электропроводности.

- Возможность финишного ополаскивания отмываемых изделий паром дистиллированной воды при нагреве до +100 °C и относительной влажности до 100%.

- Предварительная сушка изделий горячим воздухом, нагреваемым до +120 °C, с контролем качества сушки по датчику влажности.

- Финишная сушка путем вакуумирования при создании остаточного давления в камере до 0,2 атм, с контролем качества сушки по датчику влажности.

Рассмотрим подробнее каждую технологическую операцию.

Установка УСОТП‑1 имеет возможность предварительного замачивания отмываемых изделий как привычными моющими средствами на водной основе, так и парами азеотропных моющих растворов — а это уже технология приближающегося будущего, которое, поверьте, не за горами. Многие из вас читали даташит (data sheets, справочные листы с информацией) на моющие средства импортного производства.

Казалось бы, там должна быть вся техническая информация. Но если заглянуть в суть — увы. Например, указана возможная концентрация моющего средства 5–20%. Какую точно вам взять? Возьмете меньше — «химия» будет плохо работать. Возьмете больше — будете тратить силы на ее отмывку, а это ресурсы. А вот еще: температура моющего средства опять-таки, указан диапазон +49…+71 °C (например). Какую точно поставить? Логика мужчин будет подсказывать: побольше. А вот женская половина знает: часть загрязнений хорошо отмывается только в холодной воде, а часть — в горячей, самый простой пример — кровь. Ставим температуру неправильно, выше нужной для вашей конкретной задачи по отмывке, пусть даже на 10 °C, — качество отмывки снижается, часть загрязнений «закупоривается». Иными словами, КПД ниже, чем мог бы быть.

Чтобы разобраться даже в этих двух простых вопросах, мы обратились к российскому производителю моющих средств компании ЗАО «Изагри». Это уникальная отечественная компания, и кто, кроме нее, в том числе как производителя паяльных паст, флюсов и припоев, знает лучше — как же их смыть! Разговор, состоявшийся с Татьяной Викторовной Гоголадзе и Флоридой Григорьевной Лалаян, расставил все на свои места. Итак, сначала о сути процесса замачивания, который также необходим в установках струйной отмывки. Вспомните, как многие из нас ежедневно моют руками посуду? Сначала ее нужно смочить водой, желательно теплой, после нанести губкой моющее средство, немного потереть и дать пару минут постоять. Вот это и есть пресловутое «замачивание», требующееся при отмывке печатных плат и иных изделий. Открываем техническую информацию об отмывочной жидкости ОФ‑1 ЗАО «Изагри»: «Рекомендуемое время выдержки плат в растворе составляет 5–15 минут». Зачем это нужно — да уже понятно, и пишет черным по белому сам завод-производитель. Как это сделать? Просто. В рекомендуемый производителем интервал времени моющее средство подается через вращающиеся рампы с минимальным давлением, чтобы потоки жидкости омывали исключительно печатные платы, смачивали их, но при этом не разлетались в разные стороны, как при большом давлении. Моющее средство соответственно нагреваем, а в нашей установке УСОТП‑1 дополнительно создаем внутри камеры разрежение, но об этом чуть ниже.

После истечения выбранного времени замачивания автоматика установки струйной отмывки должна выйти на требуемый уровень давления потока струй моющего раствора и отработать в течение заданного времени мойки при достижении нужной температуры раствора.

В УСОТП‑1 в этот момент начинает работать уникальная российская технология «Струи в вакууме», соответствующая жестким требованиям по отмывке изделий для предприятий ВПК, Роскосмоса и Росатома. Ее удалось реализовать только в России, и нет аналогов среди импортного оборудования. Гидравлическая система установки создана таким образом, что способна подавать моющий раствор на водной основе из вращающихся рамп при разрежении в камере до –0,6 атм (остаточное давление составляет 0,4 атм), чтобы воздух под низко установленными компонентами и в глухих отверстиях расширился, его втянуло в моющее средство, которое, соответственно, займет его место. Разрежение в камере создается циклически, чтобы воздух сжимался и разжимался.

Именно тогда его проникающая способность в моющий раствор усиливается. А теперь представьте: рампы вращаются, подавая моющий раствор, производительность гидравлического насоса составляет около 500 л/мин, внутри камеры в течение 30–40 с создается остаточное давление 0,4 атм и в этот момент мы подаем в летящий бешеный поток жидкости, до вращающихся рамп, сжатый воздух давлением 4–6 атм. Разрежение внутри камеры тянет его с огромной силой внутрь, чтобы выровнять образовавшуюся разницу давлений, моющее средство ускоряется и превращается в бурлящий пенный поток! Этот эффект мы назвали «Злые струи». Он используется для усиления процесса отмывки, поскольку такой поток жидкости с воздухом эффективнее удаляет загрязнения с печатных плат и других изделий.

Вернемся к посуде, которую мы замочили. Чтобы смыть моющий раствор, берем губку и под потоком воды, механически протирая ее, все смываем. Чем выше температура воды — тем лучше, тут уж как рука держит, и чем сильнее струя из крана — то же самое, главное, не забрызгать все вокруг. В установках струйной отмывки при использовании моющих растворов на водной основе самое главное, чтобы при предварительном ополаскивании мы полностью, практически до конца, удалили с изделий растворенные «химией» загрязнения и само моющее средство. В УСОТП‑1 на этом этапе применяется технология «Струи в вакууме» с эффектом «Злые струи». Смотрим опять техническую информацию об отмывочной жидкости ОФ‑1:

«Очищающий раствор должен быть тщательно удален с поверхности плат водой или паром. Ополаскивание плат производится в два этапа: первый — в горячей воде, окончательный — в горячей или холодной воде. Применение деионизированной воды для окончательного полоскания улучшает качество отмывки».

Задаем вопрос производителю: паром? Правда? Да, все верно. А откуда такая информация — от одного умнейшего человека из Новосибирска. В этой процитированной короткой фразе из технического описания моющего средства заключена суть, масштаб возможностей которой трудно сразу оценить.

Дело в том, что пар легко и быстро проникает в самые мелкие зазоры и труднодоступные места отмываемого изделия, и так же легко извлекается с помощью вакуумирования камеры. Пар дистиллированной воды практически лишен примесей и не может загрязнить платы солями и иными отложениями — так как это уже бидистиллят! Да и пар производит термическое обеззараживание отмываемых изделий — пресловутые грибки. Получается, что для ряда предприятий, отмывающих, например, печатные платы, возможна такая технология:

- Предварительное ополаскивание отмываемых изделий (удаление растворенной грязи) дистиллированной водой при остаточном давлении в камере до 0,4 атм, нагреве до +90 °C и с возможностью одновременного применения эффекта «Злые струи».

- Финишное ополаскивание изделий после отмывки парами дистиллированной воды — бидистиллятом — при нагреве до +100 °C и относительной влажности до 100%.

Ополаскивание паром дистиллированной воды дает уникальную возможность отказаться от весьма дорогой и агрессивной деоинизированной воды, чего так хочется многим. Мы не будем утверждать, что сказанное выше относится ко всем. Конечно нет, но часть предприятий, которые сейчас, по сути, моют печатные платы в «посудомоечных» машинах, — для них это точно возможное решение. Это тема отдельной нашей статьи в ближайшее время. Но все же хочется подчеркнуть, что прямо бросается в глаза: ни у европейских, ни у китайских установок струйной отмывки моющими растворами на водной основе нет технических возможностей создавать пар из дистиллированной воды или пары азеотропных моющих растворов. А у американских производителей — есть!

Очень часто теория опережает технические возможности по созданию оборудования. Прочитав сказанное выше, здравый критик скажет: «А сколько времени вы будете нагревать дистиллированную воду, чтобы получить насыщенный пар? Ее объем в гидравлических системах таких установок струйной отмывки составляет 30–100 л. Нам что, сидеть и смотреть, как она час или два, а то и три закипает? Плюс энергозатраты, увеличенное время мойки, потеря производительности и т. д.».

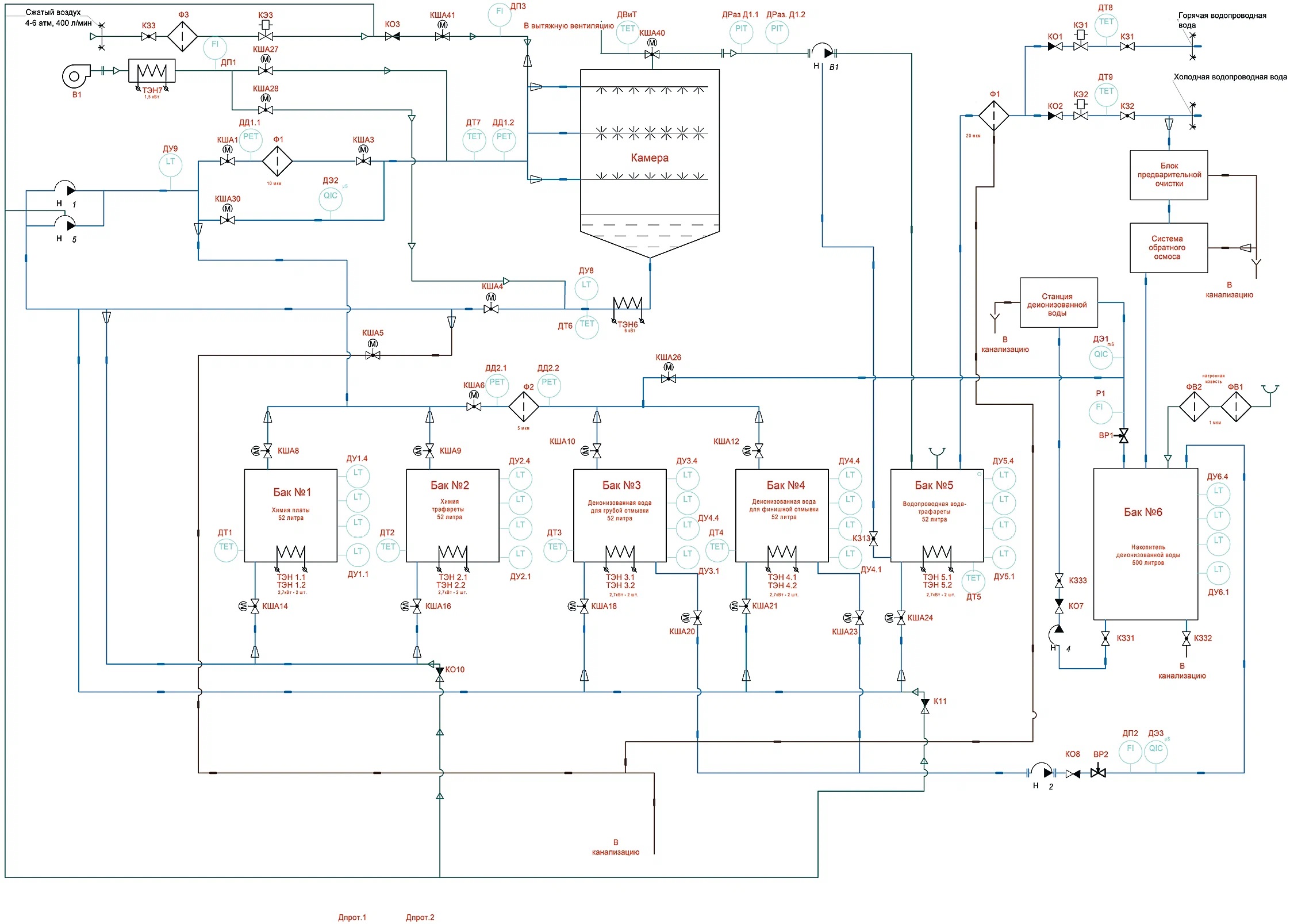

И последует, соответственно, здравый вывод: идея хорошая, но, увы… Все бы так, но не в нашей установке УСОТП‑1. Посмотрите на принципиальную гидравлическую схему изделия (рис. 2).

Рис. 2. Принципиальная гидравлическая схема издели

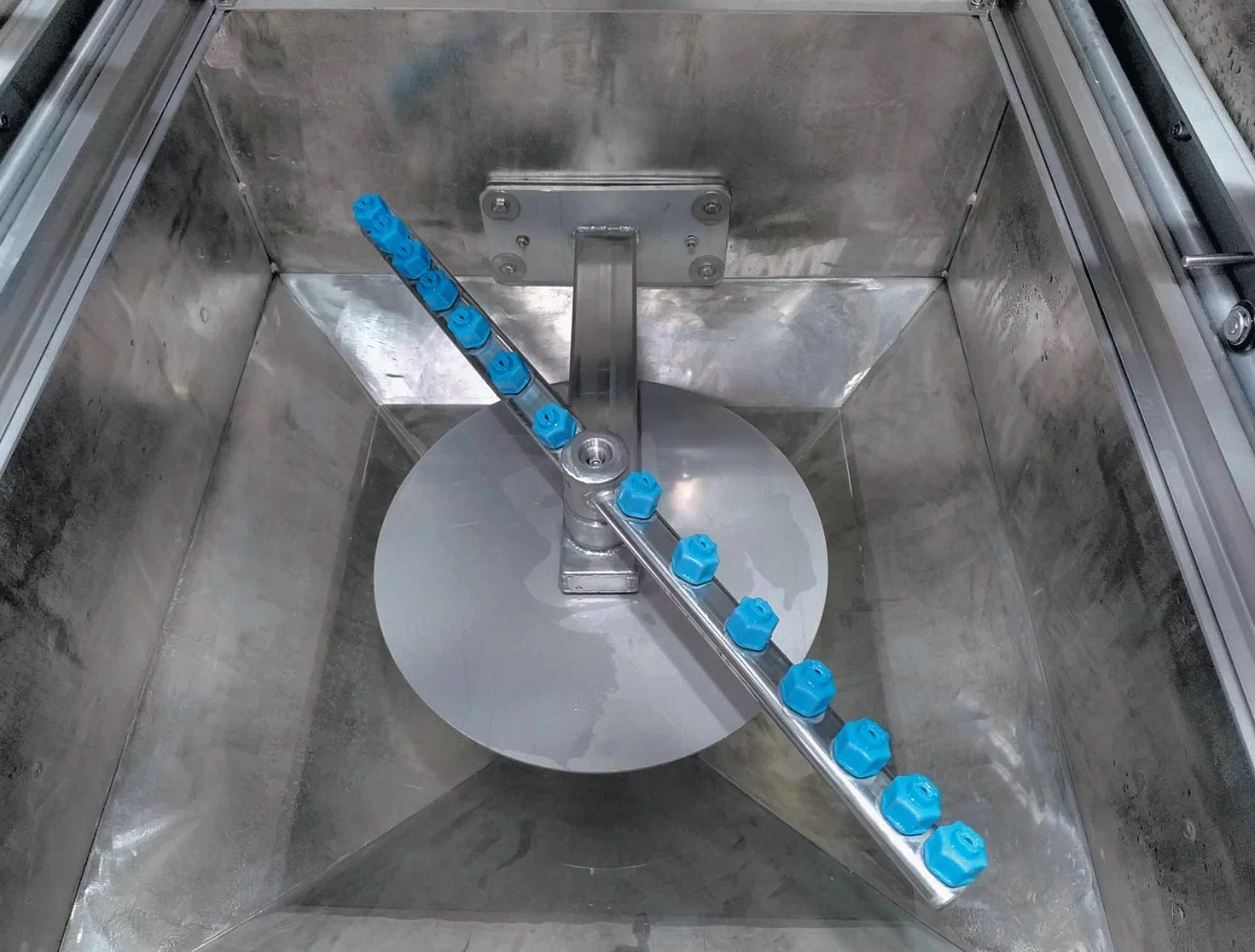

У нас предусмотрены два бака: № 3 — жидкость для предварительного ополаскивания, и № 4 — для финишного ополаскивания. Рабочий объем каждого бака 45 л. В каждом баке по два тэна, каждый мощностью 2,7 кВт. Как только начинается процесс замачивания, автоматика включает эти тэны и нагревает жидкость до +70 °C. К моменту окончания процесса отмывки моющим раствором вода в обоих баках уже нагрета и готова. И как только заканчивается предварительное ополаскивание струями жидкости из вращающихся рамп бака № 3, мы заливаем в камеру установки (рис. 3) воду (ее температура +70 °C) из бака № 4 и создаем разрежение –0,8 атм (остаточное давление в камере будет 0,2 атм).

Рис. 3. Камера установки УСОТП‑1

Время создания такого разрежения — меньше 1 мин. Вы бы видели, как при этом кипит вода! Далее мы нагреваем ее основным тэном № 6 (рис. 2) и за счет этого поддерживаем процесс кипения дистиллированной воды, получая насыщенный пар из бидистиллята. Вакуумный насос, соответственно, мы больше не включаем, поскольку он вытянет весь наш пар. Общее время для создания процесса обработки паром не превышает 2 мин: 30–40 с осуществляется слив жидкости из бака № 4 в камеру установки струйной отмывки и 40–50 с занимает процесс вакуумирования. Остаточное давление внутри камеры возрастает весьма медленно, нагрев тэном № 6 опережает его и поддерживает процесс кипения. Температуру и влажность внутри камеры мы контролируем по датчику ПВТ100 компании «ОВЕН», внесенному в Госреестр измерительных средств и имеющему первичную поверку. Следует отметить, что все датчики (температуры, разрежения и т. д.), применяемые в нашей установке УСОТП‑1, внесены в Госреестр измерительных средств и имеют действующую первичную поверку. Чтобы завершить процесс отмывки, нам нужно высушить изделия, допустим, печатные платы. Нам трудно было понять, как в импортных аналогах реализован этот процесс, без установки на выходе камеры датчика влажности. Поясню. Представьте, сколько жидкости находится внутри на стенках камеры установки струйной отмывки после процесса ополаскивания? Сколько воды находится в небольших технологических полостях внутри камеры: системы крепления рамп, корзин, около уплотнителя двери и т. д. И сколько жидкости на самих отмываемых изделиях. При таких изначальных условиях без обратной связи по датчику влажности можно только приблизительно задать режим сушки — температуру и время. А дальше оценить визуально или уже в лаборатории.

Мы сделали по-другому. В установке УСОТП‑1 осуществляется предварительная сушка изделий горячим воздухом, нагреваемым до +120°C, с контролем по датчику влажности. Воздух мы очищаем с помощью фильтра, класс HEPA H14 (99,995% DOP). Перед фильтром мы установили тэн № 7 (рис. 2) для предварительного нагрева воздуха и просушки фильтра. Производительность вентилятора подобрана таким образом, чтобы тэн № 6 работал в комфортных для него температурных условиях и обеспечивал требуемый нагрев воздуха в камере струйной отмывки при высокой кратности его обмена в ней, но без эффекта «прямотока». Но как бы мы ни старались, даже с такой температурой нагрева устранить всю влагу не получится.

Это хорошо видно по датчику влажности, особенно если остановить подачу горячего воздуха в камеру и провести ее вакуумирование до остаточного давления 0,2 атм. Налицо резкий скачок влажности. А это не что иное, как влага из перечисленного мной выше, спрятавшаяся во всевозможных укромных уголках, да и под теми же низко установленными компонентами или в глухих отверстиях печатных плат или других изделий. Чтобы качественно высушить изделия, мы вынуждены после вакуумирования проводить повторную сушку горячим воздухом, и так несколько раз. Вот тогда мы точно знаем, что мы получили и как мы высушили. В установке УСОТП‑1 возможен режим «щадящей сушки», когда мы нагреваем воздух или создаем разрежение внутри камеры таким образом, чтобы жидкость не закипела. Это важно при соблюдении эффекта капиллярного движения жидкости в процессе сушки. Данный режим определяется технологами. С нашей стороны возможно создание практически любых термопрофилей по сушке и вакуумированию в рамках технических характеристик УСОТП‑1.

Хочется отдельно обратить внимание на возможности установки УСОТП‑1 по очистке трафаретов. Это крайне важный этап.

Некачественная очистка апертур приводит к таким дефектам, как недостаточное количество паяльной пасты на площадке, появление бусин припоя. Ворсинки от салфетки, которые могут остаться на трафарете, приводят к образованию дендритоподобных структур и способны стать проводниками при определенных обстоятельствах. Качественно удалить неоплавленную пасту из мелких апертур, не повредив при этом трафарет, — задача совсем непростая. Большинство установок для отмывки трафаретов оснащено системой подсветки для визуального определения невымывшихся остатков. Ситуация усугубляется тем, что современные трафареты, имеющие нанопокрытие, не допускают отмывку при высоких температурах, то есть желательно, чтобы процесс происходил при температуре +20…+30 °C, кроме того, щелочной pH ТМС с ПАВ также критичен для покрытия. Выход: увеличение в установке струйной отмывки давления жидкости на трафарет, что также может привести к повреждению трафарета, особенно если рампы работают асинхронно.

Чем может помочь вакуум?

Поверхностное натяжение жидкости — это явление, которое не позволяет моющему раствору эффективно проникать в малые апертуры, размер которых сейчас может достигать 0,165 мм. Обычно поверхностное натяжение жидкости уменьшается при нагреве и/или с добавлением ПАВ (поверхностно-активное вещество — химическое соединение, которое, концентрируясь на поверхности раздела термодинамических фаз, вызывает снижение поверхностного натяжения), однако при отмывке трафаретов ни то ни другое нежелательно. Реализованная в установке УСОТП‑1 технология «Струи в вакууме» позволяет вытеснить воздух из мельчайших апертур и заместить его отмывочным средством. При этом очень просто подобрать правильный режим давления струй на поверхность трафарета, на 100% исключающий его повреждение.

В заключение приглашаем вас к нам на производство. Если у вас есть сложные задачи по отмывке печатных плат или других изделий — приезжайте и привозите тестовые образцы или присылайте их нам. Вместе с вами мы получим требуемый результат, опираясь на наше отечественное оборудование, материалы и технологии. Если необходимо, мы можем проработать для вас решения под ключ: отечественные паяльные материалы (ЗАО «Изагри»), режимы групповой пайки (ООО НТФ «ТЕХНО-АЛЬЯНС ЭЛЕКТРОНИКС») и соответственно российское моющее средство (ЗАО «Изагри»). Мы готовы работать с вами в рамках ОКР, в том числе по 275‑ФЗ «О государственном оборонном заказе». Уже много лет на нашем предприятии работает сильная и опытная команда, способная решать любые задачи, включая комплексные проекты.

Ждем вас!

Автор: главный инженер проекта ООО "Протех" Горбач Алексей, gip@protehnology.ru